Плазменная сварка. Плазменная сварка — что такое и как работает.

Соединение поверхностей при сварке плазмой! Плазменная сварка – способ, кардинально отличный от всех существующих традиционных сварочных технологий.

Аппарат плазменной сварки

Проявляется это в существующих преимуществах плазменной сварки:

- Безопасность процесса для сварщика;

- Уникальная возможность экономии электричества;

- Высокий уровень производительности, которым характеризуется соответствующий сварочный аппарат;

- Обеспечение высококачественного результата сварки либо резки.

По своей сути плазменная сварка представляет собой инновационный процесс соединения металлических плоскостей. На сегодня данная разновидность активно применяется в отдельных отраслях производства: машиностроении, приборостроении, на авиационных предприятиях и др.

Используется плазменная сварка при необходимости получения шва высокой прочности. Характерно, что оборудование для плазменной сварки не требует кислородных баллонов.

Технология является экологически чистой, так как в ходе сваривания металла не происходит выделения вредных веществ и газов. Кроме того, посредством плазменного оборудования возможна не только сварка, но и резка металлов и сплавов (достаточно лишь обзавестись соответствующим резаком).

Подробнее о процессе сварки

Для верного представления о технологии сварочного процесса важно детально вникнуть в саму его суть. С точки зрения физики при плазменной сварке ионизированный газ (т.е. плазма) посредством сопла направляется на поверхность свариваемых деталей. Для образования плазмы необходимо обеспечить нагрев рабочего газа до высокой температуры. Достигается это за счет сильного электротока.

Процесс работы плазмой

Применять соответствующий аппарат можно для соединения:

- Тонкостенных труб;

- Различного рода тонких емкостей;

- Деталей, изготовленных из фольги;

- Отдельных элементов ювелирных изделий.

Самостоятельная сборка сварочного аппарата

Аппарат для плазменной сварки, а также резки металлов для своего функционирования нуждается лишь в сжатом воздухе и электричестве. В тех случаях, когда применяется компрессорное оборудование, аппарат потребует только электричества. В результате при осуществлении сварки требуется замена электродов, а также сопла плазмотрона.

Самостоятельное конструирование аппарата плазменной сварки требует кропотливой работы.

Прежде всего, необходимо заняться разработкой схемы блока питания. Именно от такого блока и зависит полноценное функционирование аппарата.

Для проведения работ понадобятся:

- Дроссель от обычного аппарата сварки. Этот элемент необходим для стабилизации напряжения. Если не обеспечить стабильность, то скачки напряжения будут гасить плазму, так необходимую для сварки и резки;

- Тиристорный трехфазный выпрямитель. Его включение в схему объясняется потребностью в ограничении тока в области 50 ампер;

- Обычный стартер автомобиля. Эта деталь нужна для обеспечения автоматического поджога. Впрочем, возможно и применение обычного трамблера. Все это избавит от необходимости ручного поджога.

При создании плазменного сварочного аппарата особо пристальное внимание, безусловно, нужно уделить корпусу. При наличии всех необходимых материалов и неплохих металлообрабатывающих станков самостоятельное изготовление всех основных элементов не вызовет трудностей.

Шов после соединения деталей плазменной сваркой

Для полноценного представления о том, как выглядит собираемый аппарат сварки и резки, предлагаем изучить в интернете большое изобилие схем.

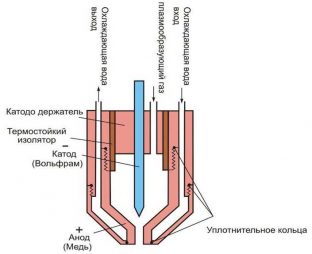

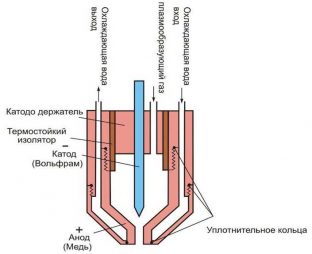

Ключевым элементом для сварки и резки является плазменная горелка. Конструкция ее такова, что это, по сути, удобная рукоятка, в которой расположены анод и катод.

Анод, будучи одновременно и соплом, изготавливается из меди. В ходе сварочного процесса происходит его охлаждение водой. В качестве катода же применяется вольфрам (в том числе и лантанированный).

Эти два элемента не контактируют, поскольку изолированы при помощи спецматериалов. Как правило, посредством асбеста.

Для возникновения плазменной дуги между анодом и катодом применяется постоянный ток, имеющий напряжение в 100 В. Именно такая дуга позволяет нагреть до необходимой высокой температуры газ. Сварка начинает работать: возникает поток плазмы, в котором и размещаются свариваемые детали (либо осуществляется резка металлов).

Таким образом, самостоятельное конструирование аппарата для проведения плазменной сварки вполне реально. Результатом станет возможность качественного соединения различных металлических деталей. Собственноручно собранный аппарат пригодится для многих случаев, особенно удобной плазменная сварка своими руками будет при ремонте личного авто.

Для сварки конструкций, изготовленных из нержавеющих сталей, цветных сплавов и разнородных металлов, а также при сварке металлов с неметаллами, толщиной до 15 мм используют особый вид сварки – плазменную.

Этот вид сварки осуществляется с помощью высокотемпературной плазменной дуги (до 50000 0С), которая получается с помощью специального оборудования, позволяющего получать плазменную струю или дугу. Кроме того, плазменную струю используют для резки, пайки, напыления и наплавки многих цветных и тугоплавких металлов. Известно, что плазма это газ, который нагрет до состояния ионизации и проводимости электрического тока.

Плазменная сварка используется в авиационной, космической, машиностроительной, автомобилестроительной, электротехнической, пищевой промышленности и других отраслях народного хозяйства, где к конструкциям предъявляются высокие требования к качеству их изготовления.

Сущность сварки – тепло принудительно сжатой электрической дуги расплавляет кромки деталей и формирует сварочный шов. Сварка может осуществляться в ручном или автоматическом режимах. Вне зависимости от режима выполнения, швы получаются высокого качества и с заданными геометрическими размерами, при этом конструкции не претерпевают деформаций.

Преимущества и недостатки плазменной сварки

К преимуществам сварки относят:

- высокую концентрацию тепла при минимальной зоне теплового воздействия, что исключает в процессе сварки коробление деталей, а значит и отпадает необходимость в их правке;

- стабильность горения дуги;

- высокую скорость сварки (до 50 м/час), что позволяет повысить производительность труда;

- проплавление металла на всю глубину, что позволяет перед сваркой не осуществлять разделку кромок;

- широкие пределы регулирования сварочной дуги;

- отсутствие разбрызгивания металла в процессе проведения работ;

- экономичность;

- высокое качество полученного сварного соединения;

- возможность полной автоматизации сварочного процесса.

К недостаткам относят:

- сложность обслуживания некоторых видов оборудования;

- необходимость соблюдать технику безопасности.

Устройство аппарата плазменной сварки

Плазменный сварочный аппарат состоит из специальной горелки (плазмотрона) и источника питания.

Плазмотрон состоит из следующих основных частей:

- кожуха наружного;

- корпуса фторопластового;

- узла электродного;

- механизма регулирования воздушного потока;

- втулки изоляционной;

- электрода;

- втулки изоляционной;

- сопла;

- гайки сопла.

В конструкции предусмотрены подводы для газов (плазмообразующего и защитного) и подвод водяного или воздушного охлаждения. Плазмообразующим газом служит чистый аргон или аргон с добавками водорода или гелия, а также может использоваться воздух, азот, водород или смеси газов. Защитным газом служит чаще всего аргон. Электроды изготавливаются из вольфрама, активированного торием, лантаном или иттрием, а также изготовленные из гафния и меди. Подача воды или воздуха необходима для охлаждения стенок сопла.

Газовый поток, проходя сквозь сопло, ограничивает размеры дуги и оттесняет дугу от стенок сопла. Таким образом, изолируется слой газа от сопла. Дуговой разряд, который может возникать между электродом и свариваемым изделием (сварка дугой прямого действия) или между электродом и соплом (сварка дугой косвенного действия) проходит в центральную часть отверстия, находящегося в сопле.

Принцип работы аппарата плазменной сварки заключается в следующем -осциллятор (генератор высокого напряжения) создает электрический потенциал, который необходим для возникновения искрового разряда и поджигания электрической дуги. Возникает дежурная дуга, которая при соприкосновении со свариваемым изделием замыкается на нем и, таким образом, переходит в рабочий режим. Поток закрученного по спирали плазмообразующего газа стабилизируется и сжимает столб рабочей дуги. Это позволяет не касаться стенок сопла плазмотрона.

Виды сварки

Плазменная сварка, в зависимости от применяемого оборудования, может осуществляться:

- проникающей и непроникающей дугой;

- на токе любой полярности;

- быть точечной и импульсной;

- без присадочной проволоки и с присадочной проволокой;

- вручную, с помощью полуавтоматов и автоматов.

Сварку можно вести на следующих токах:

В зависимости от силы сварочного тока различают 3 вида плазменной сварки:

- малых (от 0, 1 до 25 А);

- средних (от 25 до 150 А);

- больших (свыше 150 А).

Сварку на малых токах называют микроплазменной и она используется чаще всего. Ее применяют для изготовления конструкций имеющих толщину не более 1,5 мм. Обычно эти видом сварки изготавливают тонкостенные емкости и трубы, приваривают тонкие детали к массивным, в ювелирной промышленности изготавливают украшения, соединяют детали, изготовленные из фольги, при производстве термопар.

Если сварка производится с применением присадочной проволоки, то обычно применяют цельнотянутую проволоку или специальный вид проволоки — порошковую.

Основные параметры плазменной сварки:

- сила тока, измеряемая в амперах (А);

- напряжение, измеряемое в вольтах (В);

- Ø канала сопла (указывается в мм);

- Ø электрода (указывается в мм);

- расход плазмообразующего газа (указывается в м/ч);

- расход защитного газа (указывается в м/ч).

Технология плазменной сварки

Аппараты для плазменной сварки, выпускаемые различными производителями, изготавливаются, как правило, универсальными. С их помощью можно выполнять различные работы во всех пространственных положениях: нижнем, потолочном, вертикальном, горизонтально, наклонном. Технологический процесс изготовления конструкций состоит из подготовки изделия к сварке, выбора присадочного материала, если сварка производится с ним, и подготовки оборудования.

Деталь перед сваркой должна быть обезжирена, зачищена и тщательно закреплена. Сварщик в процессе сварки должен защищать органы зрения от излучения, использовать все способы и средства защиты для предупреждения термических ожогов, а также использовать вытяжную вентиляционную систему при сварке в помещении.

Сегодня в торговой сети можно приобрести различные модели аппаратов для осуществления плазменной сварки, как отечественного, так и зарубежного производства. Среди отечественных аппаратов большой популярностью пользуется мобильные плазменные аппарат «ПЛАЗАР», «ГОРЫНЫЧ», «МУЛЬТИПЛАЗ».и другие.

Например, «ГОРЫНЫЧ» представляет многофункциональный портативный аппарат, состоящий из генератора плазмы и блока питания и управления. Применяется для осуществления большого спектра работ по сварке, резке и пайке металлов. Питается от сети 220 В. Компактный, удобный в работе он пользуется у сварщиков особой популярностью. В качестве рабочей жидкости, в зависимости от вида осуществляемой работы, у него используется или дистиллированная вода или раствор этилового спирта в этой же воде. Такой аппарат с успехом применяют не только на производстве, строительстве, но и в быту.

Среди зарубежных производителей особое внимание привлекают аппараты производства Германии и Италии. Модели аппаратов для плазменной сварки и резки компании MERKLE Schweißanlagen-Тесhnik GmbН хорошо известны в разных уголках мира. Компания более 50 лет специализируется на выпуске оборудования и комплектующих для производства сварочных работ. Профессиональные модели плазменных аппаратов P 421 DC-PT11, P 601 DC-PT11 и P 601 AC/DC-PT11 используются на известных фирмах VOLKSWAGEN,MERCEDES-BENZ и других при производстве их продукции, известной во многих странах.

Производитель из Италии компания Telwin специализируется на производстве современных аппаратов для проведения плазменной сварки тоже более 50 лет. Модели Technica Plasma, Technology Plasma, Superplasma и другие оснащены защитой от перенапряжения, низкого и сильного тока, термической защитой, осуществляют автоматическое охлаждение плазматрона и имеют систему сигнализации о напряжении в горелке. Их отличают небольшие габариты, вес и они очень удобны в пользовании.

Технология соединения металлов с помощью плазменной дуги открывает большие возможности в области сварки. Она основана на принципе расплавления сплавов узконаправленной струей плазмы, обладающей огромной энергией. Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов.

Особенности технологии

Плазменная сварка основана на технологии аргонодуговой сварки. Различие этих технологий в особенностях дуги. В отличие от обычной электрической, дуга плазмы представляет собой сжатую плазменную струю, обладающую мощной энергией. Чтобы понять сущность процесса плазменной сварки, нужно знать, что такое плазма и условия ее возникновения.

Что такое плазма и как она возникает

Плазма - это состояние газа при его частичной или полной ионизации. Это значит, что он может состоять не только из нейтральных молекул и атомов, но и из электронов и ионов , обладающих определенным электрическим зарядом или полностью состоять из заряженных частиц. Для перевода газа в состояние плазмы нужно ионизировать большую часть его молекул и атомов. Чтобы добиться этого, необходимо приложить к электрону, входящему в состав атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него.

Для этого должны быть созданы определенные условия, которые и были разработаны в области получения плазменной дуги.

Первое упоминание о разработке плазменной сварки было в 1950 году. В 1960 году были представлены некоторые принципы получения плазменного потока и внедрена технология и оборудование плазменной сварки. У нас в стране исследованиями в этой области и разработкой технологии занимались в Институте металлов им. А. А. Байкова, руководил проектом Н.Н. Рыкалин. После изучения физических свойств и энергии сжатой электрической дуги в среде аргона, преобразованной в плазменную струю, были определены ее технические возможности в области сварки и разработано специальное оборудование.

Плазменное преобразование достигается за счет воздействия сильного электрического поля, созданного дугой при прохождении через газ, на принудительно вдуваемый газ, поступающий через сопло горелки.

Таким образом, для преобразования электрической дуги в наэлектризованную струю плазмы, необходимо выполнить два условия:

- выполнить ее сжатие;

- провести прогон через нее специального газа для создания плазмы.

Сжатие обеспечивает специальное устройство плазмотрона. В итоге, толщина струи уменьшается, а напор - возрастает. Одновременно к дуге подается газ, который под ее воздействием нагревается и превращается в плазму. За счет нагрева происходит расширение и увеличение объема газа. В результате из сопла он устремляется с большой скоростью. При этом, если обычный электрический разряд имеет температуру порядка 5000-7000 о С, то плазма может достигать 30 000 о С.

Для образования плазмы используют в основном аргон с добавлением небольшого количества гелия. Электрод должен быть также защищен нейтральным аргоном. В качестве электрода выбирают вольфрамовые изделия с добавлением тория или иттрия.

Технология плазменной сварки характеризуется высокой температурой и небольшим диаметром дуги, что обеспечивает ее значительную мощность.

Основные характеристики и преимущества

Получив плазменную дугу, вы можете значительно расширить возможности сварки. Основными отличиями ее от обычной аргоновой сварки являются:

- высокая температура плазмы, достигающая 30000 о С;

- малое поперечное сечение дуги;

- коническая форма дуги, характерная для аргоновой сварки, изменена на цилиндрическую форму;

- малый диаметр струи позволяет значительно увеличивать давление, с которым она воздействует на металл. Оно выше, чем при аргонной сварке почти в 10 раз.

- процесс сварки может поддерживаться небольшим током в пределах от 0,2 до 3,0 ампер.

Такие свойства плазмы обеспечивают существенные возможности этой сварки перед аргонодуговой сваркой:

- обеспечивается более глубокий проплав шва;

- уменьшается зона расплавления без разделки свариваемых кромок;

- благодаря цилиндрической форме и способности увеличиваться по длине, с помощью плазменной дуги можно проводить сварку труднодоступных мест.

Недостатки технологии

Сварка не лишена недостатков:

- во время ее проведения происходит частичное рассеивание энергии в пространство;

- возникает потребность в плазмообразующем газе и охлаждении плазмотрона водой;

- стоимость оборудования значительно выше стоимости аргонодуговых аппаратов.

Виды плазменной сварки

Плазменные устройства работают преимущественно с горелками, использующими постоянный ток.

Применяют две схемы работы:

- С использованием дуги, образованной между неплавким электродом и свариваемой поверхностью металла;

- С использованием струи плазмы, образованной между неплавким электродом и корпусом плазмотрона.

Соединение металлов с использованием плазмы разделяют также по значению величины используемого тока. Применяется следующие виды сварки:

- микроплазменный вид, проходящий в интервале тока от 0,1 до 25 ампер;

- сварка с использованием средних токов, величиной от 50 до 150 ампер;

- сварка с использованием токов более 150 ампер.

При микроплазменной сварке металл практически не прогорает. В случае использования токов большого значения достигается полное проплавление шва с разделением изделий и последующей их заваркой.

Устройство и принцип работы плазмотрона

Аппарат, выполняющий роль плазменного генератора, называют плазмотроном. Он представляет собой устройство, использующее энергию электричества для создания плазменного состояния газа и дальнейшего использования плазмы в образовании сварочной дуги.

Используют два вида конструкций плазмотронов, работающих по схеме косвенного или прямого образования дуги.

Для плазменной сварки используют преимущественно плазмотрон, работающий по прямой схеме, когда катодом служит , а анодом - свариваемая поверхность. Именно тогда дуга приобретает форму цилиндра.При косвенной схеме работы струя плазмы имеет обычный конический вид.

Основными узлами такого устройства являются:

- вольфрамовый электрод (катод), который образует одну связку с устройством подачи плазмообразующего газа;

- корпус устройства;

- сопло с формообразующим наконечником;

- термостойкий изолятор;

- охлаждающая система с использованием водной струи;

- пусковое устройство.

Для возбуждения основной дуги к поверхности металла от аппарата подключается положительно заряженный кабель.

Возникшая дуга ионизирует газ, поступающий из баллона или компрессора в камеру под давлением. При разогреве во время ионизации газ расширяется и выбрасывается в виде струи плазмы из камерного пространства с большой кинетической энергией.

Для того, чтобы облегчить розжиг основной дуги, в камеру плазмотрона встроен вспомогательный электрод, выполняющий роль анода. При включении плазмотрона в сеть и его запуске этот электрод получает положительный заряд, образуя дугу с вольфрамовым катодом. Возникшая плазменная струя разогревает свариваемый металл и провоцирует розжиг основной мощной плазменной дуги по схеме “вольфрамовый катод-поверхность металла”. Выполнив свою функцию, дежурная плазменная дуга гасится, а аппарат продолжает работать на основной струе плазмы.

Оборудование для сварки плазмой

Для проведения плазменной сварки в нашей стране используют аппараты отечественного производства, наиболее востребованным из которых является мобильный аппарат универсального применения «ПЛАЗАР».

Также распространены в использовании плазмотроны зарубежного изготовления «FoxWeld PLAMA 33 Vulti», «BLUE WELD BEST PLASMA 60 HF» и другие.

С каждым годом темпы развития промышленности увеличиваются. Это приводит к внедрению новых технологии и способов изготовления тех или иных изделий. При этом нововведения должны быть не только эффективнее морально устаревших методов, но и не уступать по экономической целесообразности и безопасности работы. Давайте поговорим о том, что такое сварка плазменная. Появилась она относительно недавно, но уже очень активно применяется во многих

О плазменной сварке

Такой метод соединения используется для металлических труб, нержавейки и некоторых других материалов. Суть метода заключается в локальном плавлении при направлении плазменного потока на нужный участок. Плазма же представляет собой ионизированный поток газа, который содержит множество заряженных частиц, активно проводящих электрический ток. При нагреве происходит ионизация газа, что достигается при использовании высокоскоростной дуги, выходящей непосредственно из плазмотрона. Естественно, что с повышением температуры газа увеличивается степень ионизации. Температурная амлитуда дуги - не менее 5 и не выше 30 тысяч градусов по Цельсию. Конечно, сегодня сварка плазменная используется повсеместно, но оборудование, в частности плазмотрон, очень дорогостоящее. Таким способом можно соединять детали без разделки кромок, что очень удобно.

Принцип работы

Сварка плазменная возможна только в том случае, если из обычной дуги удастся получить плазменную. Достигается это обычно сжатием и с помощью системы принудительной подачи специального газа в дугу. В качестве плазмообразующего газа используется аргон с небольшим количеством гелия или же водорода. Крайне важно создать защитную оболочку вокруг электрода, для этих целей лучше всего подходит все тот же аргон. Кстати, электроды выполняются из вольфрама, активированного торием или иттрием. Стоит отметить, что стенки плазмотрона сильно нагреваются из-за высокого давления, поэтому их требуется постоянно охлаждать. Из всего вышесказанного можно сделать вывод, что сварка плазменная примечательна высокой температурой в сочетании с небольшим диаметром дуги. Последний параметр позволяет увеличить давление на металл в несколько раз. Кроме того, процесс поддерживается при небольшом токе в 0,2-3,0 Ампер.

Плазменная сварка своими руками

В первое время такой не использовался среди домашних умельцев, так как требовал высокой квалификации. Сегодня ситуация не изменилась кардинально. Тем не менее есть сварочные аппараты, которые подходят для использования в бытовых условиях. Технология в этом случае достаточно простая. Вам понадобится обзавестись специальным сварочным аппаратом, электродами и присадочной проволокой.

Перед началом работ электрод затачивается до получения конусообразной формы с углом не более 30 градусов. Крайне важно правильно установить электрод. Главное - следить за совпадением оси электрода с осью газообразующих насадок. Сварочный стык обрабатывается точно так же, как и при аргоновой сварке. Кромки зачищаются и обезжириваются, только после этого можно приступать к выполнению работ. Кстати, обратите внимание на отсутствие зазоров более 1,5 мм. Участки прихватки нужно дополнительно зачистить и следить за тем, чтобы прихваточные точки и сварочный шов были аналогичными по качеству.

Продолжаем выполнение работ

Плазменная сварка своими руками выполняется при величина которого не должна выходить из рекомендуемого диапазона. Кроме того, за 5-20 секунд до начала сварки подается защитный газ, который отключается примерно через 10-15 секунд после обрыва дуги. Во время работы плазмотрон должен находиться на расстоянии не более 1 см от изделия, а дугу желательно не обрывать до окончания шва. При сварке нельзя допускать перегрева металла. По достижении критической отметки сварка плазменная приостанавливается. Металл охлаждается сжатым воздухом, и только после этого работы возобновляются. Обратите внимание на то, что горелка должна перемещаться плавно и равномерно, как на автоматическом устройстве. В этом случае вы можете рассчитывать на действительно качественный и надежный шов.

Плазменная сварка «Горыныч»: цена и особенности

Многофункциональный сварочный аппарат «Горыныч» является одним из самых известных среди отечественных аппаратов. Можно говорить о том, что это действительно качественное изделие, благодаря которому можно самостоятельно осуществлять сварочные работы. Стоит отметить, что модельный ряд «Горынычей» отличается по мощности. Есть модели на 8, 10 и 12 Ампер. Первый вариант отлично подойдет для бытовых нужд, средний имеет отличное соотношение цена/производительность, а наиболее мощный «Горыныч» используется только профессионалами. Так, модель на 8 Ампер обойдется в 29 тысяч, на 10 А - в 30 тысяч, а на 12 А - в 33 000 рублей. В принципе, плазменная сварка «Горыныч», цена которой ниже, чем у зарубежных аналогов, очень популярна на территории России, Украины, Беларуси и др. государств.![]()

Плазменный сварочный аппарат

Если раньше найти подходящую модель было весьма сложно, то сегодня с этим проблем не возникает. Как правило, аппарат плазменной сварки можно найти в любом специализированном магазине. Вы будете приятно удивлены большим выбором предлагаемых агрегатов. Но все они намного дороже электросварки и инверторов. Плазменный аппарат на фоне остальных вариантов смотрится очень выгодно. Во-первых, скорость выполняемых работ в разы выше, а во-вторых, практически не остается никаких отходов. Для работы плазмосваркой необходимы электричество и а при наличии специального компрессора - только подключение к сети. Периодической замене подлежит сопло горелки и электрод. Кроме того, плазматрон должен регулярно заправляться. Для этого применяют специальные баллоны. Интересно, что плазменная резка и сварка считаются самыми безопасными. Тем не менее работы желательно проводить на открытом воздухе или в хорошо вентилируемом помещении.

О сварке на среднем токе

Мы уже немного знаем о том, что такое плазменная сварка. Цена на оборудование, как вы видите, зависит от его мощности. Но стоит обратить внимание на то, что есть несколько видов сварки. Один из них - работа на среднем токе (50-150 Ампер). Такую сварку можно сравнивать с аргоновой, но она считается несколько эффективней, так как мощность дуги выше, а площадь нагрева ограничена. Такой вариант, по сравнению с традиционной дугой, позволяет увеличить глубину проплавки обрабатываемого металла и улучшить передачу теплоты вглубь слоев. В принципе, это обусловлено не только энергетической характеристикой, но и высоким давлением на сварочные ванны. Сварка на среднем токе выполняется с помощью присадочной проволоки. На сегодняшний день это очень востребованное и эффективное решение. Если вы собираетесь работать в домашних условиях, вам подойдет такого рода плазменная сварка. Цена на оборудование отличаться не будет, так как там предусмотрена возможность регулировки.

Сварка на большом токе

В этом случае работы протекают под током свыше 150 Ампер. Это необходимо для получения большего воздействия на металл. По сути, сварка при 150 А аналогична сварке при такой же температуре неплавящимся электродом. Отличительная особенность такого решения заключается в том, что во время выполнения работ образуется сквозное отверстие в ванной, что гарантирует полное проплавление обрабатываемой поверхности. Но тут крайне важно соблюдать технологию, так как при небрежном отношении можно с легкостью получить прожоги. Кроме того, должны соблюдаться и другие важные параметры: охлаждение плазмотрона и условия его хранения, периодическая замена сопла горелки, дозаправка и многое другое. В принципе, инструкцию пишут не просто так, и предъявляемые требования необходимо соблюдать. Обычно аппарат плазменной сварки и резки, работающий на большом токе, необходим для соединения легированных и низкоуглеродистых сталей, меди, титана и др. материалов.