Подходят для выполнения сварочных швов. Сварка стыковых соединений

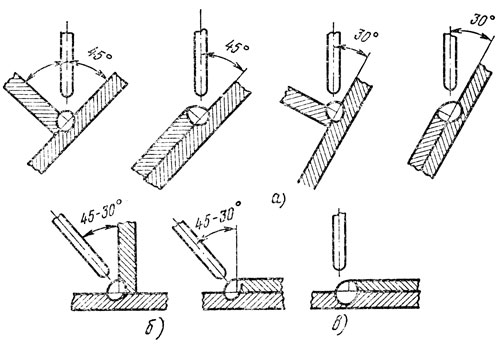

Может быть выполнена двумя способами. Это вертикальным электродом ("в лодочку"), о нём мы уже говорили на странице " " и способ сварки наклонным электродом. От выбранного способа зависит техника выполнения углового сварного шва . Наиболее технологична и удобна угловых швов вертикальным электродом.

Сварка угловых швов вертикальным электродом

Качественные угловые сварные соединения, выполняемые вертикальным электродом ("в лодочку"), получить проще, чем те, которые выполняются наклонным электродом. Схема сварки "в лодочку" показана на рисунке слева. Такой способ сварки позволяет обеспечить наиболее благоприятные условия для полного провара корня сварного шва по всей его длине.

Техника выполнения шва "в лодочку" сходна с техникой выполнения стыкового сварного шва с V-образной разделкой, т.к. формирование сварного шва происходит между свариваемыми поверхностями похожей, V-образной формы. При сварке угловых швов "в лодочку", необходима особенно тщательная сборка свариваемых изделий, чтобы обеспечить максимально возможный зазор между ними. Чем меньше будет зазор, тем меньше вероятность протекания в него жидкого металла.

Выполнение угловых сварных швов "в лодочку" возможно без скоса кромок, если толщина свариваемого металла менее 14мм. Зазор между свариваемыми кромками не должен быть больше 10% от толщины листа. для выполнения угловых швов, происходит в зависимости от свариваемой толщины. Рекомендуемые режимы сварки угловых швов указаны в таблице:

Сварка угловых швов наклонным электродом

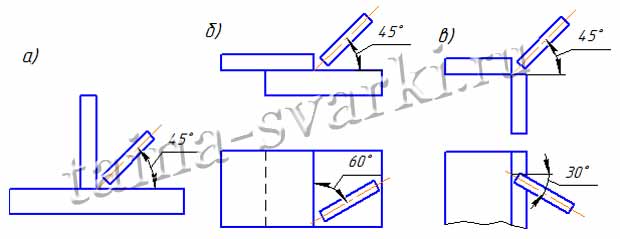

На практике далеко не всегда есть возможность установить сварное соединение "в лодочку". Если нет этой возможности, угловые швы сваривают наклонным электродом (см. рисунок):

а) тавровое соединение; б) соединение внахлёст; в) угловое соединение

Недостаток способа сварки наклонным электродом заключается в том, что при таком способе достаточно тяжело добиться хорошего провара наплавляемого металла по нижней поверхности из-за того, что жидкий металл постоянно стекает на неё.

Также тяжело избежать подреза на вертикальной плоскости. Такой получается из-за того, что жидкий металл постоянно стекает с вертикальной поверхности. Учитывая эти факторы, сварку угловых швов наклонным электродом применяют для выполнения небольших катетов, до 8мм.

Кроме этого, при сварке наклонным электродом затруднён провар корня шва. Из-за этого, в односторонних швах, или двусторонних без разделки кромок, может получиться непровар. Этот дефект, может послужить , или .

Для исключения подобных дефектов, при сварке ответственных соединений толщиной более 4мм, выполняют одностороннюю разделку, а при толщине более 12мм - двустороннюю разделку кромок. Рекомендуемые режимы сварки угловых швов указаны в таблице:

|

Тип сварного шва |

Толщина металла, мм |

Число слоёв (проходов) |

Диаметр электрода, мм |

Сила тока, А |

|

Односторонний тавровый или угловой шов со скосом кромок под углом 45° |

||||

|

Односторонний тавровый или угловой шов с двумя симметричными кромками под углом 45° |

||||

При сварке угловых многопроходных швов наклонными электродами, первый валик наплавляют на горизонтальной поверхности. Этот валик будет помогать при выполнении последующего валика, т.к. будет препятствовать стеканию жидкого металла из сварочной ванны.

При сварке угловых швов электроду сообщают поперечные колебательные движения, начиная с нижней поверхности, а затем переходить на вертикальную поверхность. Об этом мы уже говорили на странице " ". Необходимо выбрать оптимальную траекторию движения электрода. При выборе правильной траектории риск возникновения непроваров и других дефектов в сварном шве, существенно снижается.

§ 28. Техника ручной дуговой сварки металлическими электродами в нижнем положении

Техника манипулирования электродом. Во время сварки сварщик сообщает концу электрода движение в трех направлениях.

Первое движение - поступательное по направлению оси электрода, для поддержания необходимой длины дуги L Д, которая должна быть = (0,5 ÷ 1,1)d Э.

Длина дуги оказывает большое влияние на качество сварного шва и его форму. Длинной дуге соответствует интенсивное окисление и азотирование расплавленного металла и повышенное его разбрызгивание. При сварке электродами основного типа увеличение длины дуги приводит к пористости металла шва.

Второе движение - вдоль оси валика для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения, в котором выполняется шов. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большой скорости перемещения электрода основной металл не успевает проплавляться, вследствие чего образуется непровар. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки. Правильно выбранная скорость продольного движения электрода вдоль оси шва позволяет получить его ширину на 2 - 3 мм больше, чем диаметр электрода.

Сварной шов, образованный в результате первого и второго движения электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и подварке подрезов.

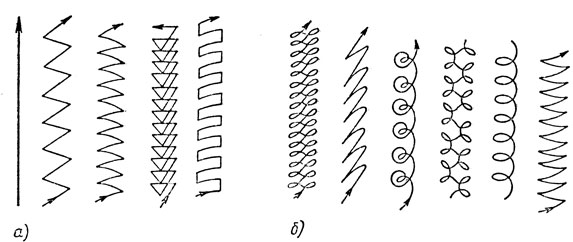

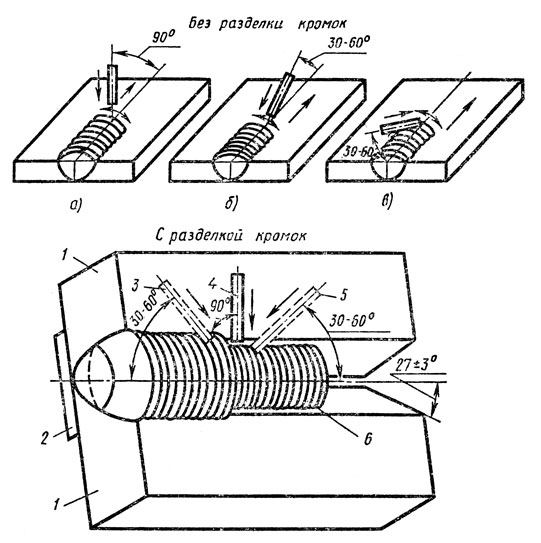

Третье движение - колебание концом электрода поперек шва для образования уширенного валика, который применяют чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положениями шва в пространстве, в котором выполняется сварка, и навыком сварщика. На рис. 19 показаны поперечные колебания, описываемые концом электрода. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Ширина валика не должна быть более 2 - 3 диаметров электрода, что соответствует ГОСТ и технологии сварки. При выполнении более широких валиков в результате охлаждения шлака возможно образование дефектов в сварном шве.

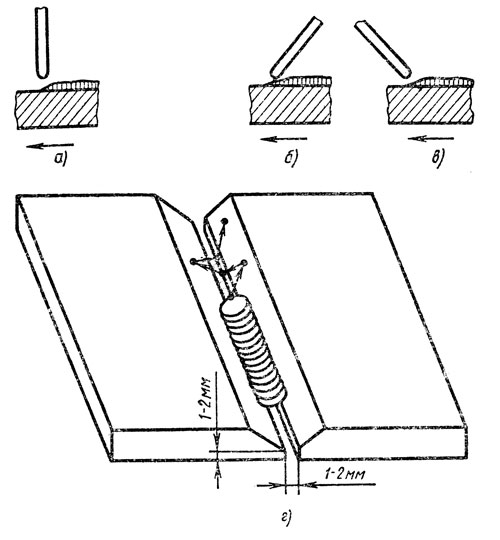

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад (рис. 20). При сварке углом назад обеспечивается более полный провар и меньшая ширина шва. Электродом, расположенным углом назад, сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщикР1 сваривают и стыковые соединения.

Напряжение при ручной дуговой сварке на глубину провара оказывает незначительное влияние, которым можно пренебречь. Ширина шва связана с напряжением на электропроводах прямой зависимостью. При увеличении напряжения ширина шва, увеличивается.

Величина поперечного колебания электрода позволяет существенно изменять глубину провара и ширину шва. Ориентировочную величину сварочного тока подбирают из расчета 25-60 А на 1 мм диаметра стержня электрода, который подбирают по толщине свариваемого металла и пространственному положению шва.

Для металла толщиной 2 - 3 мм диаметр электрода должен составлять 2-3 мм, для металла толщиной 8 мм он должен быть 4-5 мм.

Декоративные слои можно выполнять так, как показано на рис. 19,6. Первый слой выполняют таким образом, чтобы не было прожога. С этой целью электрод дольше задерживают ка свариваемых кромках, а зазор проходят быстрее (рис. 20,г).

Порядок выполнения швов различной протяженности и толщины . Все сварные соединения по протяженности различают на три группы:

от 250 до 300 мм - короткие;

от 300 до 1000 мм - средней длины;

от 1000 мм и более - длинные.

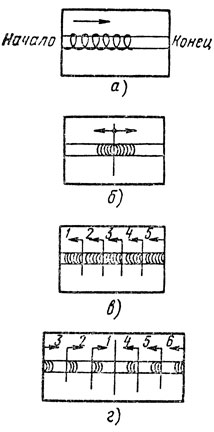

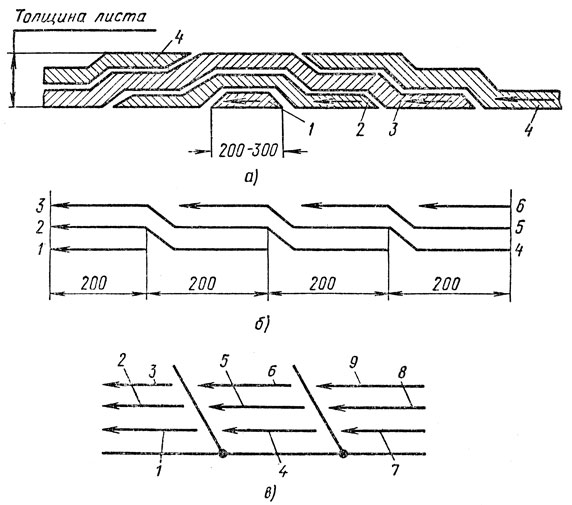

Короткие соединения сваривают от начала к концу выполняемого шва в одном направлении (рис. 21, а). Соединения средней длины сваривают участками (рис. 21,6, в).

Длину участка выбирают такой, чтобы его можно было сварить целым числом электродов (двумя, тремя и т. д.). Сварку участков начинают в центре будущего шва и ведут от середины к концам или обратноступенчатым способом от одного края к другому.

Рис. 21. Схема сварки швов различной конец протяженности: а - сварка на проход для выполнения коротких соединений; б - сварка соединений средней длины от середины к концам шва; в - сварка обратноступенчатым способом для выполнения соединений средней длины (1 - 5 - последовательность наложения швов); г - сварка обратноступенчатым способом от середины к концам шва для выполнения длинных соединений

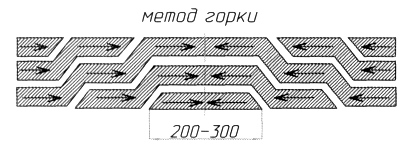

Рис. 22. Методы сварки металла большой толщины: а - схема выполнения длинных многослойных швов "горкой" (1-4 - последовательность наложения швов); б - схема сварки каскадом для выполнения длинных многослойных швов каскадом (1-6 - последовательность сварки); в - схема сварки блоками (1 - 9 - последовательность наложения слоев)

Длинные соединения, широко применяемые при изготовлении резервуаров, в судостроении и при изготовлении различных емкостей, чаще всего сваривают вразбивку, обратноступенчатым способом (рис. 21, г).

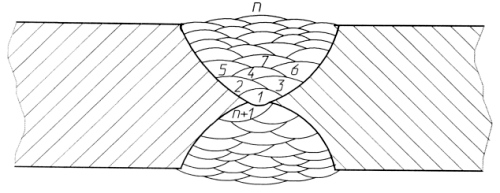

Сварка металла большой толщины . Многослойные швы рекомендуется выполнять методом "горки" или каскадным методом. При сварке "горкой" (рис. 22,а) на участке длиной 200 - 300 мм накладывают первый слой. Затем после очистки первого слоя от шлака, окалины и брызг на него накладывают второй слой, по длине в два раза больше, чем первый. Наконец, отступив от начала второго слоя на 200 - 300 мм, выполняют третий слой. Таким образом выполняют сварку (заполнение разделки) в обе стороны от центральной "горки" короткими швами.

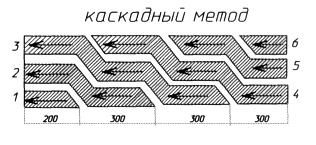

Каскадный метод (рис. 22,6) является разновидностью сварки "горкой", применяют при сварке листов толщиной более 20-25 мм. Применяют также метод сварки блоками, сущность которого видна из рис. 22,в.

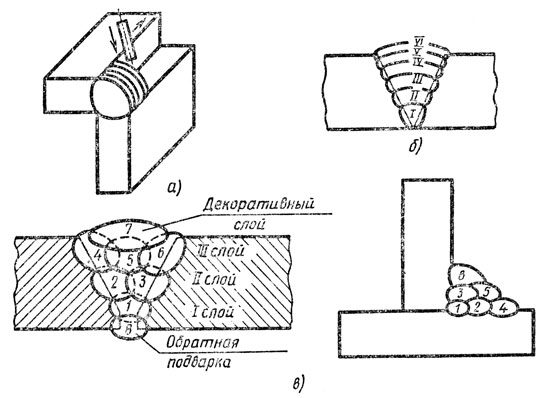

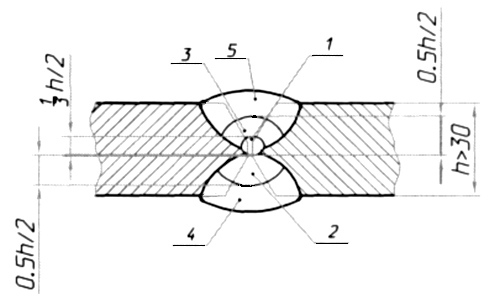

По сечению сварные швы могут быть выполнены за один проход - однопроходная сварка (рис. 23, а), за несколько слоев (каждый слой одним валиком, рис. 23,6), послойно валиками (многослойная многопроходная сварка, рис. 23, в).

Техника выполнения стыковых, тавровых и угловых сварных соединений . Сварку стыковых соединений выполняют с одной или двух сторон. Для борьбы с прожогами применяют остающиеся или съемные подкладки. Остающиеся подкладки изготовляют из стальных полос толщиной 2 - 4 мм при ширине 30-40 мм. Съемные подкладки изготовляют из материала, который во время сварки не плавится, т. е. обладает хорошей теплопроводностью и теплоемкостью. Этим требованиям отвечает медь, а также графит и керамика. Съемные подкладки в процессе сварки иногда охлаждают проточной водой. Сварка на подкладках имеет следующие преимущества:

сварщик работает более уверенно, не боится прожогов и натеков и может увеличить сварочный ток на 20 - 30%;

исключается необходимость подварки корня шва обратной стороны.

При сварке стыковых соединении (рис. 24) без разделки и с разделкой кромок в зависимости от толщины свариваемых листов (от 3 до 26 мм), диаметра электрода сварку выполнякут в два и более слоев. Выполнение шва начинают с наложения первого слоя, состоящего из одного валика. Дугу возбуждают на скосе кромки, а затем, переместив дугу на середину соединения, проваривают края скоса кромок (корень шва). На скосах кромок движение электрода замедляют, чтобы улучшить их провар, а при переходе конца электрода с одной кромки на другую скорость его движения увеличивают для того, чтобы избежать прожога притупленных кромок.

Рис. 25. Способы выполнения угловых, тавровых и нахлесточных швов: а - сварка в симметричную и несимметричную "лодочку", б - наклонным электродом, в - сварка с оплавлением кромки

При сварке первого слоя применяют электроды диаметром 2, 3 или 4 мм. Электроды большого диаметра не обеспечивают надежный провар корня шва. Перед наложением следующего слоя поверхность предыдущего зачищают от шлака и брызг. Образование шва заканчивают наплавкой усиления * высотой 2-3 мм. После заполнения всего сечения шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем пневматическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8-10 мм и глубиной 3 - 4 мм, которую заваривают за один проход швом, придавая ему небольшое усиление.

* (Усиление стыкового шва - часть металла шва, возвышающаяся над поверхностью свариваемых частей. )

Сварка угловых, тавровых и нахлесточных соединений бывает однослойной, многослойной (однослойную применяют для швов с катетом до 10 мм) и многослойной многопроходной. Угловые, тавровые и нахлесточные соединения можно сваривать и без колебаний электрода ниточным и уширенным валиком. Колебания концом электрода производят, когда необходимо наложить шов с большим катетом. При выполнении сварных соединений возможно образование непровара в одной из сторон, а также непровар угла и подрез верхней и нижней кромок. Лучше всего сварку угловых, тавровых и нахлесточных соединений вести в положении "в лодочку" (рис. 25, а). При сварке наклонным электродом (рис. 25,6) или с оплавлением верхней кромки (рис. 25,в) процесс сварки целесообразнее вести электродом, расположенным углом назад.

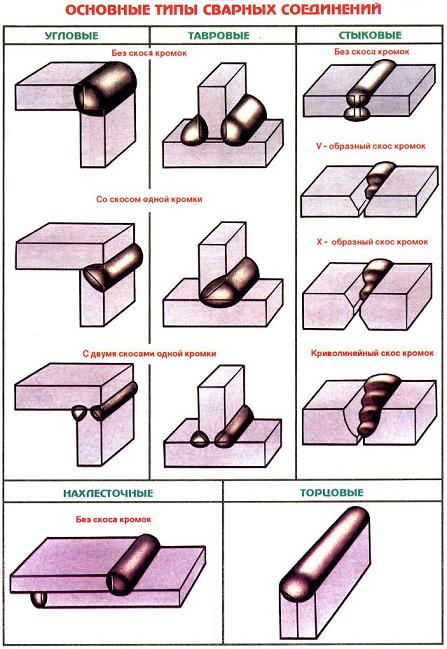

Наиболее часто встречающиеся виды сварочных соединений - стыковое, угловое, тавровое, внахлест, прорезное, торцевое, с накладками. Стыковые швы встречаются чаще всего, применяются в конструкциях из листового металла. Шов проходит через два металлических листа или изделия, которые лежат на одной плоскости. Такое соединение считается самым лучшим, так как при наложении стыкового шва используется меньший объем наплавленного металла и меньшая концентрация тепла, также при стыковом соединении меньше деформаций. Для приваривания деталей под прямым или другим углом используется угловое соединение. Обычно применяется при изготовлении изделий прямоугольной формы. Если торец одного элемента примыкает к поверхности другого, чаще под прямым углом, такое соединение называется тавровым.

По пространственному положению швы бывают вертикальные, горизонтальные, нижние и верхние.

Нижнее положение является оптимальным – металл не вытекает из сварочной ванны, металл электрода быстро и легко переходит в зону сварки, в этом положении удобнее всего наблюдать за сварочной ванной. Некоторые цветные металлы с высокой теплопроводностью сваривают только в нижнем положении (например, медь) – в других пространственных положениях металл легко вытекает из сварочной ванны. Угол наклона электрода чаще всего-10-20°.

При наложении шва в горизонтальной плоскости нужно учитывать, что металл может стекать вниз. Поэтому шов сваривается без поперечных колебаний электродом , валики накладываются узкие, ширина валиков – не более двух диаметров электрода. Делается скос верхней кромки, а дуга зажигается на нижней, переходит на притупление, затем на верхнюю кромку. В соответствии с толщиной металла шва подбирается сила сварочного тока. Угол наклона электрода – 80-90°, для обеспечения максимальной глубины проплавления металла. Нужная форма шва (усиления и ширина) достигается подбором определенной скорости сварки и движениями электрода вдоль направления сварки (немного веред и назад либо по спирали).

При неумелом изготовлении вертикального шва металл также стремительно течет вниз. Во избежание этого используется очень короткая дуга, благодаря которой между электродным и основным металлом возникает притяжение, не дающее металлу стечь. При наложении шва снизу вверх дуга возбуждается в самом низу свариваемых пластин, электродом делаются колебательные движения из стороны в сторону и отводом вверх. Снизу вверх свариваются детали из тонкого металла либо при многослойной сварке.

Потолочный шов самый трудный для выполнения – масса металла электрода препятствует заполнению им стыка (закон притяжения), вдобавок расплавленный основной металл капает вниз. Применяются электроды диаметром не более 4 мм, а сила сварочного тока понижается. Дуга – максимально короткая.

Способ выполнения швов зависят от их длины и толщины свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250-1000мм - средними и более 1000мм - длинными.

Короткие швы обычно сваривают на проход. Швы средней длины сваривают либо на проход от середины к краям, либо обратно-ступенчатым способом (рис.1). Длинные швы также свариваются обратно-ступенчатым способом, или участками вразброс.

Рис.2

При сварке металла большой толщины шов выполняется за несколько проходов. При этом заполнение разделки может производиться слоями (рис 3,а) или валиками (рис 3,б). При заполнении разделки слоями каждый слой шва выполняется за один проход. При заполнении разделки валиками в средней и верхней частях разделки каждый слой шва выполняется за два или более проходов, путем наложения отдельных валиков. С точки зрения уменьшения деформаций из плоскости первый способ предпочтительнее второго. Однако при сварке стыковых швов не всегда удобно выполнять очень широкие валики в верхней и средней частях разделки. Поэтому на практике 1-й способ чаще применяется при сварке угловых швов, 2-й - стыковых.

Рис.3а

Рис.3б

При сварке толстого металла выполнение каждого слоя на проход является нежелательным, так как это происходит к значительным деформациям, а также может привести к образованию трещин в первых слоях. Образование трещин вызывается тем, что первый слой шва перед наложением второго слоя успевает полностью (или почти полностью) остыть. Вследствие большой разницы в сечениях наплавленного слоя и свариваемого металла все деформации, возникающие при остывании неравномерно нагретого металла, сконцентрируются в металле шва. При этом запас пластичности может оказаться недостаточным, что приведет к трещинообразованию.

Для предотвращения образования трещин заполнение разделки при сварке толстого металла следует производить с малым интервалом времени между наложением отдельных слоев. Это достигается применением каскадного метода заполнения разделки (рис.4, а), или заполнения разделки горкой (рис.4, б).

Рис.4,а

Рис.4,б

При каскадном способе заполнения разделки весь шов разбивается на короткие участки и сварка осуществляется таким образом, что по окончании сварки слоя на данном участке, не останавливаясь, продолжают выполнение следующего слоя на соседнем участке и т. д., как это схематично представлено на рис.4, а.

При этом каждый последующий слой накладывается на неуспевший еще остыть металл предыдущего слоя. Сварка горкой является разновидностью каскадного способа. Обычно сварка горкой ведется от середины шва к краям одновременно двумя сварщиками, как это схематично представлено на рис.4, б.

Так же важным фактором при выполнении сварки является способ перемещения сварочной горелки и проволоки или электрода. Пример предпочтительных способов движений при сварке показан на (рис. 5).

Рис.5

Если по окончании шва сразу оборвать дугу, то образуется незаполненный металлом кратер, который ослабляет сечение шва и может явиться началом образования трещин. Поэтому при окончании шва всегда должна производиться заварка кратера, которая осуществляется сваркой в течение некоторого времени без перемещения электрода вдоль свариваемых кромок, а затем постепенным удлинением дуги до ее обрыва.

При помощи сварки можно изготовить изделия из металла и других материалов (например, пластмассы, керамики, стекла). При этом различные детали собирают в отдельные узлы и конструкции, используя источники нагрева. Сварочный или сварной шов – это место соединения деталей, которое образовалось за счет кристаллизации расплавленного материала. называют неразъемное соединение деталей, которое выполнено сваркой. Оно включает в себя сварное соединение и зону материала, которая изменилась после нагрева и пластической деформации.

Виды швов и соединений

Сварные швы и соединения классифицируются по:

- виду соединения;

- форме подготовленных кромок под сварку;

- форме свариваемой конструкции;

- объему наплавленного металла;

- действующему на него усилию;

- применяемому виду сварки;

- конфигурации и протяженности;

- положению, в котором выполняется сварка.

По виду соединения швы могут быть стыковыми и угловыми. По расположению в пространстве сварочный шов может быть нижним, вертикальным, горизонтальным и потолочным. По конфигурации он бывает прямолинейным, кольцевым, вертикальным и горизонтальным. По протяженности может быть сплошным и прерывистым. Сплошной представлен коротким, средним и длинным.

Технология выполнения сварочных швов

Следует помнить, что от того, какой длины будет дуга, напрямую будут зависеть геометрическая форма и качество исполнения. Из-за боязни короткого замыкания многие начинают удлинять дугу, что нарушает его устойчивость, приводит к разбрызгиванию металла электрода и значительно уменьшает глубину проплавления основного материала. Навык поддержания оптимальной длины дуги приходит не сразу, а с опытом.

Вертикальные удобнее выполнять, потому что сила тяжести направляет капли металла вниз. Вертикальное соединение следует делать короткой дугой в направлении снизу вверх. За счет этого капли металла будут легко переходить в шов. Сварочные работы можно производить и сверху вниз. Но при этом дугу нужно зажигать при таком положении электрода, чтобы она располагалась перпендикулярно плоскости изделия.

Для выполнения горизонтальных работ готовят кромки, которые имеют односторонний скос у верхнего листа. Горизонтальные нахлесточные соединения выполнить легче, потому что нижняя кромка создает полочку, которая удерживает расплавленный металл.

Потолочные соединения самые трудные в исполнении, ведь они требуют высокой квалификации специалиста, который выполняет данную работу. Для работы используют тугоплавкое покрытие электрода, которое будет создавать специальный карман, удерживающий капли металла.

Требования к механическим свойствам сварных швов

Надежность и прочность определяются с помощью целого ряда его механических свойств. Лишь в том случае, если соблюдены все требования, которые регламентируют механические характеристики, металлическая конструкция будет служить продолжительное время.

Основными механическими характеристиками являются такие параметры, как:

- относительное удлинение металла;

- ударная вязкость металла;

- временное сопротивление металла сварного шва разрыву;

- твердость металла.

Требования к качеству

Основным требованием является качество исполнения участка сварного соединения. Особенно высокие требования возлагаются к сварным швам различных типов (стыковым, нахлесточным, тавровым, угловым), которые размещаются на стенах, балках или фермах и постоянно испытывают большое напряжение на растяжение. Средние показатели качества допустимы по отношению к угловым швам, служащим для соединения основных деталей конструкций, а также стыковым швам, которые выдерживают большое растяжение и противостоят сдвигу. Наименьшие требования возлагаются на стыковые и угловые швы, которые соединяют вспомогательные детали конструкции.

Помимо требований к качеству и свойствам, имеется ряд правил, которые необходимо соблюдать в процессе данных работ.

Обычно все требования прописываются в проектной документации. В целом они касаются месторасположения, непрерывности и протяженности сварочных швов, а также толщины и степени выпуклости. Все работы данного типа должны проводиться исключительно специалистами в этой области с соблюдением всех мер безопасности.