Устройство гравийного основания. Устройство черных щебеночных и гравийных оснований и покрытий. Основные требования, предъявляемые к гравийно-щебеночным основаниям

Благосустройство

Состав операций и средства контроля

| Этапы

работ |

Контролируемые операции | Контроль (метод, объем ) | Документация |

| Подготовительные работы | Проверить:

Наличие паспортов на материалы; Соответствие уклонов и отметок фунтового основания проекту; Выноску разбивочных осей и надежность их крепления; Выполнение мероприятий по водоотводу; Влажность грунтового основания. |

Визуальный Измерительный Технический осмотр всей поверхности |

Паспорта (сертификаты), общий журнал работ |

| Контролировать:

Влажность щебня; Ширину и толщину укладываемого слоя; Качество уплотнения и соблюдение режима ухода; Температуру горячей и теплой асфальтобетонной смеси; Ровность поверхности; Качество продольных и поперечных сопряжений укладываемых полос; Высотные отметки и поперечный уклон полотна. |

Измерительный, не реже одного раза в смену Измерительный Визуальный Измерительный, в каждом самосвале Измерительный, рейкой длиной 3 м Визуальный Измерительный |

Общий журнал работ | |

| Приемка выполненных работ | Проверить:

Соответствие выполненных работ требованиям проекта. |

Технический осмотр, комплексная оценка качества выполненных работ |

Акт приемки выполненных работ |

| Контрольно-измерительный инструмент: нивелир, рулетка, теодолит, трехметровая рейка. | |||

| Операционный контроль осуществляют: мастер (прораб), геодезист --в процессе работ.

Приемочный контроль осуществляют; работники службы качества, мастер (прораб), геодезист, представители технадзора заказчика. |

|||

Технические требования

СНиП З.06.0З-85 пп. 7.1, 10.16

Предельные отклонения:

- наименьшая толщина распределяемого слоя щебня должна быть не менее 10 см при укладке на прочное основание и не менее 15 см при укладке на песок;

- максимальная толщина слоя щебня не должна превышать значения, указанные в таблице;

- толщина устраиваемого слоя асфальтобетонной смеси должна быть не менее 4 см.

Покрытия и основания из асфальтобетонных смесей следует устраивать в сухую погоду. Укладку горячих и холодных смесей следует производить весной и летом при температуре окружающего воздуха не ниже 5 «С, осенью - не ниже 10 «С; теплых смесей - при температуре не ниже 10 «С.

ГОСТ 8736-93*. Песок для строительных работ. Технические условия. ГОСТ 9128-97. Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия.

Предприятие-изготовитель каждую партию щебня и песка сопровождает документом о качестве, в котором указывает:

Наименование и адрес предприятия-изготовителя;

Номер, дату выдачи документа;

Наименование продукции и ее количество;

Размер фракции;

Плотность (истинную и среднюю);

Пористость;

Пустотность (объем межзерновых пустот);

Водопоглощение.

Асфальтобетонные смеси характеризуются следующими показателями:

Характер смеси в зависимости от ее температуры;

Плотность асфальтобетона;

Наибольший размер заполнителя смеси.

Температура горячих смесей при выпуске из смесителя должна быть не ниже 140 °С.

Контроль качества асфальтобетонных смесей производят на асфальтобетонных заводах при их изготовлении, а также при укладке в дело. Для контроля качества смеси отбирают и испытывают по одной пробе от каждой партии.

Каждая партия смеси должна сопровождаться потребителю документом о качестве.

Указания по производству работ

СНиП 3.06.03-85 пп. 1.7, 1.8, 1.12, 7.1, 73-7.4, 7.8, 10.18

Работу по устройству слоев дорожной одежды следует производить только на готовом и принятом в установленном порядке непереувлажненном и недеформированном земляном полотне.

Покрытие и основание с использованием вяжущих материалов следует устраивать на сухом и чистом нижележащем слое, а при использовании органических вяжущих материалов, кроме того, - на непромерзшем слое.

До начала устройства каждого слоя основания и покрытия следует производить разбивочные работы по закреплению положения бровок и высотных отметок слоев. При применении машин, оборудованных автоматическими следящими системами, закрепление бровок и высотных отметок осуществляется путем установки копирных струн с одной или двух сторон укладываемого слоя. Разбивочные работы и их контроль следует выполнять с использованием геодезических инструментов.

Уплотнение катками слоев земляного полотна, оснований и покрытий необходимо осуществлять от краев к середине, при этом каждый след от

предыдущего прохода катка должен перекрываться при последующем проходе не менее чем на 1/3.

Число проходов катка и толщину уплотняемого слоя с учетом коэффициента запаса на уплотнение материалов следует устанавливать по результатам пробного уплотнения. Результаты пробного уплотнения необходимо заносить в общий журнал работ.

Наименьшая толщина распределяемого слоя должна в 1,5 раза превышать размер наиболее крупных частиц и быть не менее 10 см при укладке на прочное основание и не менее 15 см при укладке на песок.

Разрешается вывозить щебень и гравий и укладывать их в штабель на земляном полотне или промежуточном складе для последующего использования при устройстве дорожной одежды.

Работы по устройству щебеночных оснований и покрытий методом заклинки следует производить в два этапа:

Распределение основной фракции щебня и его предварительное уплотнение (обжатие и взаимозаклинивание);

Распределение расклинивающего щебня (расклинцовка двух-, трехразовая) с уплотнением каждой фракции. Для оснований допускается одно разовая расклинцовка. При применении щебня осадочных пород марки по прочности менее 600 при устройстве оснований работы можно выполнять в один этап.

После окончания уплотнения покрытия по его поверхности следует распределять каменную мелочь из изверженных пород марки по прочности не ниже 800 (из осадочных пород - не ниже 600) в количестве 1 куб. м на 100 кв. м и уплотнять ориентировочно за 4-6 проходов катка.

Допускается производить работы с использованием горячих асфальтобетонных смесей при температуре воздуха не ниже 0 °С при соблюдении следующих требований:

Толщина устраиваемого слоя должна быть не менее 4 см;

Необходимо применять асфальтобетонные смеси с ПАВ или активированными минеральными порошками;

Устраивать следует, как правило, только нижний слой двухслойного асфальтобетонного покрытия; если зимой или весной по этому слою будут передвигаться транспортные средства,

Его следует устраивать из плотных асфачьтобетонных смесей;

Верхний слой допускается устраивать только на свежеуложенном нижнем слое до его остывания (с сохранением температуры нижнего слоя не менее 20 °С).

Укладку холодных асфальтобетонных смесей следует заканчивать ориентировочно за 15 дней до начала периода осенних дождей, за исключением смесей с активированными минеральными материалами.

Для отвода воды с поверхности того или иного участка, на котором планируется возведение дома, по периметру площадки устраивается электродренажная емкость либо водоотводная емкость.

В настоящий период времени применяют разные типы подушек под фундамент: песчаную, щебеночную, бетонную.

Их распределение и система обусловливается планом-проектом с целью возведения фундамента каждого определенного вида. Помимо этого особое внимание здесь уделяется таком у процессу, как устройство щебеночного основания под фундамент того или иного сооружения.

Основные требования, предъявляемые к гравийно-щебеночным основаниям

- Поверхность площадки должна быть в одной плоскости, с уклоном в пределах 0,6-0,8%, правильнее это осуществлять с длинного края, тогда и больший уклон будет допустим.

- Минимальный уклон обязательно приведет к большому количеству луж на площадке.

- Для укладки щебеночной подушки используется двухслойный битум с крупнозернистой и мелкозернистой фактурой.

- Уплотнение щебеночного слоя должно быть не менее 95%.

- Вознесения, ряби, ямки, борозды не позволительны в процессе укладки основания.

- По периметру асфальта должен быть уложен окантовочный камень (гравий или щебень) в 2-3 мм немного ниже асфальта.

- Содержание гудрона (битума) не должно быть слишком большим (излишки должны быть ликвидированы в пределах 2 недель после того, как все уже будет уложено).

- Щебеночное основание не должно содержать на своей поверхности солярку, механические масла и т.п. неприемлемо.

- Обычно укладывать новый асфальт или начинать заливку фундамента можно спустя 14 суток после укладки щебня.

Залогом преуспевания в постройке считается правильная герметизация основания. Таким образом, подушка под основание из щебня обязательно должна быть уложена, ведь именно такой первый ряд, несомненно, поможет сделать его устойчивым и надежным.

Вернуться к оглавлению

Технологическая карта устройства основания

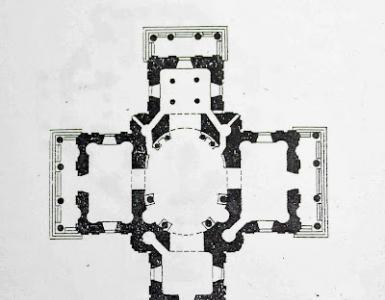

Типовые основания РВС: а) насыпь; б) насыпь в сочетании с песчанной подушкой; в) железобетонное кольцо под стенкой; 1 — щебеночная или песчанная насыпь; 2 — основание; 3 — песчаная подушка; 4 — слабый грунт; 5 — железобетонное кольцо; 6- стенка РВС; 7 — днище РВС

В настоящий период времени применяют разные типы подушек под фундамент:

- песчаную;

- щебеночную;

- бетонную.

Естественно, каждый из приведенных выше типов обладает плюсами и минусами.

Для того чтобы организация той или иной подушки была как можно более точной, нужно принять к сведению количество этажей в жилом помещении, вид почвы, уровень пролегания грунтовых вод, климатические условия в районе сооружения, устройство веществ, которые используются в период строительства постройки, и многое другое.

Вернуться к оглавлению

Инструменты и вещества, которые пригодятся с целью осуществления данной деятельности:

- крупный речной песок;

- щебень;

- виброплита;

- тачка с целью транспортировки использованных материалов;

- самосвал.

Щебеночное основание под фундамент является наилучшим вариантом его оформления. Оно не считается таким сильным, как бетонированное, однако значительно правильнее и прочнее, чем песочное. Щебень представляет собой результат разделения высоких пород, валунов и гравия, с этой целью в зависимости от типа фундамента применяются разные типы щебеночного основания под фундамент. Так, например, под деревянный дом можно уложить основание из мелких камней размером не более 5 мм. Тогда как на более массивный и понадобится материал гораздо больших размеров. Имеется некоторое количество его типов:

- гравийный;

- гранитный;

- известняковый;

- вторичный;

- шлаковый.

Характеристика щебня находится в зависимости от его физических и химических характеристик. На них, в свою очередь, влияют размер щебня, его жизнеспособность и устойчивость к высоким температурам, радиоактивность. Что касается объема подушки, то с целью сооружения зданий малых и средних габаритов будет достаточно щебня небольшой фракции (3х8, 5х10, 10х20 и 5х20 мм). Наилучшим материалом, согласно показателям температурной стойкости и выносливости, считается гранитная щебенка. Данный тип наряду с некоторыми остальными (гравийный, шлаковый) позволяет использовать материал для без применения каких-то особенных инструментов. Это оказывается возможным благодаря тому, что мелкий материал утрамбовывается сам по себе. Достаточно будет пройтись пару раз по уложенной подушке. В этом-то в основном и заключается особенность фундамента, под которым устроена щебеночная подушка.

Гранит является наиболее сильным материалом. Его закупают точно такой же породы, как известняк. В большинстве же случаев используется материал, образовавшийся в результате разделения известняка (осадочной высокой породы). Чаще только с целью изготовления фундамента применяют гравийную щебенку. Если проходит организация постройки обычного одноэтажного либо двухэтажного жилого помещения, гравийную подушку нужно будет укладывать только в 1 слой. Этот вариант оказывается достаточно сильным и недорогим, если соотносить его с гранитным щебнем. Плюсом гравийного щебня считается его недостаточно сильный радиоактивный фон.

Вернуться к оглавлению

Щебеночное основание для организации дренажа фундамента

Чтобы сделать щебеночную подушку, нужно заранее соорудить траншею, куда и будет насыпаться материал. Ручным способом сделать это весьма трудно. Поэтому в зависимости от размеров будущего строения вы можете прибегнуть к использованию таких инструментов, как экскаватор или земляной бур (если вы намерены возвести монолитный плитный фундамент). Правильнее только с целью исследования траншеи около основания использовать более современное оборудование, так как оно сбережет бесценное время, и котлован появится достаточно быстро, согласно необходимым требованиям, без каких-либо неровностей и шероховатостей. Уже после этого можно будет точно выровнять траншею, установить дощечки опалубки и начинать уплотнять землю как под щебеночную подушку, так и около самого будущего фундамента.

Если грунтовые воды прибывают к поверхности земли в достаточно больших количествах, то в таком случае около подушки нужно будет обязательно соорудить дренажный ряд. Если сделать это нельзя, первый ряд фундамента в весенний период (во время паводка) будет размыт.

Дренажом основания дома считается техническая система, которая защищает его от избытка воды, действующей на сооружение отрицательно. Хорошо спроектированное и хорошо подобранное щебеночное основание способно предотвратить деструкцию постройки и такие неприятности, как:

- образование плесени, инея и гнили внутри помещения;

- подтопление погребов жилья;

- сырость на основном этаже;

- образование луж около постройки.

При выполнении дренажные трубы необходимо уложить в ту часть, которая сможет хорошо открывать выход воде так, чтобы она не накапливалась на поверхности земли около фундамента. Таким веществом способна стать все та же щебенка. С целью облегчения и сохранения собственных сил допустимо положить 1 трубу в траншеи для дренажа так, чтобы она оказалась составной частью еще и ливневой канализации. При этом высшая точка трубы должна находиться пониже подошвы фундамента (подошвой считается самая нижняя его область). В днище ранее отделанной траншеи нужно засыпать щебенку, чтобы образовался слой высотой около 12 см. Его, как и другие слои, необходимо разровнять и спрессовать, используя соответствующее оборудование. Далее нужно положить на этот слой трубу. При этом стоит учесть, что труба должна быть наклонена, потому что в противном случае вода стекать не будет. Соответственно, и щебенку нужно насыпать и утрамбовывать так, чтобы поверхность ее оказалась наклонной.

Однако своими руками осуществить данную дренажную систему сможет не каждый. Поэтому для того, чтобы получить хорошее дренажное устройство основания под фундамент, которое прослужит вам в течение долгих лет и даже десятилетий, правильнее обратиться к специалистам, которые готовы сделать все, чего требует строительный план — вплоть до монтажа дренажной системы даже около фундамента.

Любосмысл задаёт вопрос:

Какова технология строительства дороги из щебня? У нас в поселке нет дороги, а муниципальные власти, похоже, заниматься этим не собираются. Из-за этого у меня серьезное строительство никак не начнется. И нужен-то небольшой участок - в полкилометра. Хотелось бы знать, как строится такая дорога.

Эксперт отвечает:

Технология строительства дорог из щебня мало отличается от любого другого дорожного строительства. Практически все то же самое, но заканчивается на этапе укладки щебня, а не дорожного полотна. 7 основных этапов:

- Срезается бульдозером верхний плодородный слой почвы (обычно в пределах 30 см). Основание уплотняется грунтовым катком. В итоге получается место под дальнейшее строительство.

- Дно выкладывается геотекстилем. В дальнейшем он кладется между всеми слоями строящейся дороги.

- Создается песчаная подушка 20-40 см. Иногда обходятся и без нее, но она весьма полезна для улучшения дренажных свойств. Песок уплотняется катком.

- Выкладывается слой (10-20 см) крупного щебня (зерна 40-70 мм). Он тоже уплотняется катком. Сверху желательно проложить геотекстиль или дорожную сетку. Можно использовать вторичный материал: обломки бетона или битый кирпич.

- Выкладывается второй слой щебня более мелкой фракции (20-40 мм) той же толщины. Он тщательно уплотняется катком — не менее 6 раз по одному месту, при этом желательно использовать каток не менее 6 т с вибратором. Необходимо поливать дорогу после каждого прохода катка.

- Проводится грейдирование, то есть выравнивание поверхности в соответствии с заданными параметрами. Обычно дороги такого типа делаются двускатными, с небольшим понижением к обочинам. Вдоль дороги должны быть положены дренажные канавы.

- Поверх основания делается расклинцовка: кладется тонкая прослойка мелкого щебня (5-20 мм) и тоже тщательно укатывается.

Дорога готова.

Следует обратить внимание на несколько моментов. Несмотря на популярность термоскрепленного геотекстиля, рациональнее использовать иглопробивной. Он в значительно меньшей степени мешает дренажу, а прочность дороге придается все равно не геотекстилем, так что различия по механическим свойствам не имеют существенного значения. Термоскрепленный геотекстиль хорош в двух случаях: на песчаных или каменистых и т.п. почвах, где нет мелкодисперсных частиц, быстро забивающих его структуру, и для укрепления откосов путем заворачивания в него слоев почвы.

Можно при желании обойтись одним слоем щебня 20-40 мм, даже без песка. Это скажется на качестве и долговечности дороги, но если вам нужна просто времянка на один сезон, то можно обойтись и без всех перечисленных сложностей.

В конструкциях дорожных одежд применяют щебеночные основания различных типов: из фракционированного щебня, щебня рядового, укрепленного малыми дозами цемента, холодного, теплого и горячего черного щебня, обработанного битумом в установке или смешением на месте. Основание может состоять из одного или нескольких слоев, устраиваемых из условий обеспечения общей толщины одежды, установленной расчетом, и необходимости разделения на слои по условиям технологии производства работ. В городском дорожном строительстве наибольшее распространение получили одно- и двухслойные основания из фракционированного щебня и щебня, обработанного вязким битумом в установке. Для устройства дорожных оснований применяют известняковый щебень прочностью 600 кгс/см2 (60 МПа) и выше.

Технологический процесс устройства двухслойных оснований толщиной 25 см из фракционированного щебня включает следующие операции: погрузку щебня размером 40-70 мм экскаватором в автомобили-самосвалы; подвозку щебня к месту укладки; распределение щебня нижнего слоя основания автогрейдером, щебнеукладочной машиной ДС-8 (Д-337) или универсальным укладчиком ДС-54 (Д-724); подвозку воды поливомоечной машиной ПМ-130Б; подкатку распределенного слоя легкими катками; проверку поперечного профиля нижнего слоя основания и исправление дефектов; уплотнение нижнего слоя основания средними и тяжелыми катками с поливкой водой; подвозку щебня фракции 40-70 мм для устройства нижнего слоя основания; распределение нижнего слоя основания с подкаткой легкими и укаткой средними и тяжелыми катками с поливкой водой; подвозку щебня фракции 20-40 мм для расклинивания; распределение щебня навесным распределителем и разметание механической щеткой на поливомоечной машине с поливкой расклиниваемого слоя щебня водой; уплотнение расклиниваемого слоя средними и тяжелыми катками.

При устройстве однослойного основания щебень фракции 40-70 мм укладывают на полную толщину, уплотняют катками и расклинивают более мелкой фракцией 20-40 мм.

Устройство щебеночных оснований автогрейдерами является сравнительно сложным и длительным процессом. В этом случае на спланированное и укатанное песчаное основание из автосамосвалов разгружают щебень и распределяют автогрейдером слоем, на 30% большим проектной толщины, выравнивают и таким образом создается основной скелет нижнего слоя, после чего производят его укатку легкими катками. В этот период работы поливка водой не требуется, так как щебень сравнительно легко перемещается и распределяется. После укатки легкими катками, когда исчезнут волны перед вальцами катка, можно применять тяжелые катки и увлажнять щебеночное основание. Вода в этот период укатки облегчает уплотнение. Проверив правильность продольных и поперечных уклонов и ликвидировав неровности, можно приступать к укладке второго слоя щебеночного основания. Уплотнять щебеночное основание следует до образования поверхностной корки.

Весь цикл уплотнения разбивается на три периода: осадка россыпи щебня, уплотнение россыпи, создание поверхностной корки. Преждевременное окончание укатки может привести к недостаточному уплотнению основания, чрезмерная укатка - к перегрузке основания, т. е. разрушению щебня, нарушению целостности и устойчивости всей конструкции. Период осадки россыпи щебня практически определяют по значительному уменьшению волн перед вальцами катка, а период уплотнения россыпи - по раздавливанию отдельных щебенок размером 35-50 мм, подложенных под валец катка. В начале укатки скорость катка не должна превышать 1,5 км/ч, в последующие периоды может быть увеличена и достигать 3 км/ч. Первые проходы катков нужно производить от обоих краев проезжей части. Далее катки переходят на вторую полосу укатки, ближе к оси, перекрывая след предыдущего прохода на 25-30 см. После окончания первого периода уплотнения катки должны снова начинать укатку с краев и уплотнение происходит в той же последовательности во второй и третий периоды укатки. Для качественного уплотнения щебеночного основания нужно произвести около 50 проходов катка по одному следу: при первом периоде укатки - 10-12 проходов, при втором - 20-25, при третьем - 10-15. Количество проходов катка по щебеночному основанию фиксируется в специальном журнале, который является необходимым документом при сдаче работ. Для предварительного уплотнения следует применять легкие катки массой 5-6 т, для окончательного уплотнения россыпи средние катки - 7-8 т, для создания поверхностной корки тяжелые катки - 10-12 т.

Количество воды для поливки при укатке щебеночного основания зависит от прочности каменных материалов, времени года, температуры и влажности воздуха. При недостаточной поливке увеличивается время уплотнения основания, а избыток воды может привести к переувлажнению подстилающего слоя.

В настоящее время во многих городах для устройства щебеночного основания применяют щебнеукладчик ДС-8 (Д-337), который выполняет операции по распределению, разравниванию и уплотнению щебня. Укладка щебеночного основания ведется от борта к оси дороги. Из автомобилей-самосвалов щебень подается в приемный бункер щебнеукладчика, который, продвигаясь вперед, оставляет за собой ровную уплотненную полосу из щебеночного материала толщиной до 25 см и шириной 3,1 м. На щебнеукладчике ДС-8 установлены два площадочных вибратора для уплотнения укладываемого щебня. Длину укладываемой за смену полосы назначают в зависимости от ширины проезжей части и количества слоев с таким расчетом, чтобы к концу смены полностью было построено основание на заданном отрезке проезжей части улицы.

Технико-экономические расчеты показывают, что использование машины ДС-8 для устройства основания вместо автогрейдера снижает строительные затраты почти в 3 раза. Комплексная бригада, состоящая из мотористов щебнеукладчика ДС-8 и катков, шофера поливомоечной машины ПМ-130Б и шоферов машин-самосвалов МАЭ-503 или ЗИЛ-555 (количество которых зависит от дальности возки щебня к объекту строительства), может уложить в смену до 1500 м2 двухслойного щебеночного основания толщиной до 25 см. На рис. 100 приведена технологическая схема потока при устройстве двухслойного щебеночного основания распределителем щебня ДС-8.

Технологический процесс устройства оснований из черных щебеночных смесей, приготовленных в установке, состоит из следующих операций: доставки к месту работ щебеночной смеси; распределения смеси по подготовленному основанию слоем заданной толщины (с учетом коэффициента уплотнения); уплотнения слоя смеси. Черные щебеночные смеси приготовляют в асфальтосмесительных установках с принудительным и свободным перемешиванием. Качество смеси зависит от однородности исходных минеральных материалов, точного соблюдения запроектированных составов и заданного температурного режима перемешивания минеральных материалов с вяжущими.

Для устройства оснований применяют три вида черных щебеночных смесей, приготовляемых путем смешения в установках: холодные, теплые и горячие смеси.

Холодные смеси получают путем смешения в установке щебеночных материалов с жидкими битумами и дегтями повышенной вязкости с нагревом до температуры 80-100° С, теплые - путем смешения щебеночных материалов с вязким битумом марки БНД 200/300 или жидкими, битумами и дегтями повышенной вязкости с нагревом до температуры 70-120° С, горячие - путем смешения щебеночных материалов с вязкими битумами или вязкими дегтями с нагревом до 120-170° С. Горячие и теплые черные щебеночные смеси из смесителя непосредственно после приготовления поступают к месту укладки и должны иметь температуру соответственно 80-140 и 50-80° С при положительной температуре наружного воздуха. Холодные смеси после приготовления могут храниться на складе до 6-8 месяцев, а укладывать их необходимо при температуре смеси 15-50° С. Доставляют черные щебеночные смеси к месту укладки автомобилями-самосвалами.

Горячие, теплые или холодные черные щебеночные смеси распределяют, как правило, асфальтоукладчиком и только при малых объемах работ допускают распределение вручную. Холодные щебеночные смеси слоем более 4 см можно распределять грейдерами. Уплотняют черную щебеночную смесь катками. Горячие и теплые крупнозернистые смеси из прочных горных пород уплотняют тяжелыми катками. Среднезернистые, мелкозернистые и песчаные горячие, теплые смеси из прочных горных пород уплотняют сначала легкими катками, 3-5 проходами по одному следу, а затем тяжелыми -12-20 проходами по одному следу. Укатывают от краев к середине, перекрывая соседнюю полосу на 20-30 см. При укатке вальцы катков необходимо смачивать, чтобы избежать прилипания к ним смеси. Укатывают смеси до полного уплотнения укатываемого слоя. Уплотнение считается достаточным, когда при проходе тяжелого катка от его задних вальцов не остается следа на уплотненном слое.

Черные щебеночные смеси, укладываемые в холодном состоянии, рекомендуется укатывать самоходными катками на пневматических шинах (6-10 проходами катка по одному следу в зависимости от его массы). При отсутствии катков на пневматических шинах холодные щебеночные смеси уплотняют моторными катками с гладкими вальцами. Черные щебеночные смеси можно уплотнять также вибрационными катками массой 5 т. Горячие и теплые смеси уплотняют 2-3 проходами по одному следу виброкатка с выключенным вибратором, а окончательное уплотнение выполняют 4-6 проходами по одному следу с включенным вибратором.

Уплотнение холодных смесей должно начинаться с укатки 3-4 проходами виброкатка по одному следу с выключенным вибратором и заканчиваться 5-6 проходами с включенным вибратором. После окончания укатки основания катками открывают движение и организуют уход в процессе его формирования. Продолжительность ухода за основанием, если предварительное уплотнение велось моторными катками с гладкими вальцами и окончательное уплотнение движением автотранспорта, составляет 7-10 сут.

При уплотнении вибрационными катками или катками на пневматических шинах время ухода за основанием сокращается до 3-5 сут в зависимости от степени его уплотнения. Во время ухода за основанием исправляют обнаруженные дефекты (отдельные просадки, наплывы и т. п.). В процессе уплотнения основания проверяют его ровность и поперечный профиль. Ровность проверяют трехмой рейкой, укладываемой на поверхность основания параллельно оси дороги. Просвет под рейкой должен быть не более 10 мм. Поперечный профиль проверяют шаблоном, при этом допускаемое отклонение поперечного уклона должно быть не более ±5%. После окончательного уплотнения проверяют толщину основания, делая пробные вскрытия. Отклонение толщины основания от заданной допускается в пределах 10%. Степень уплотнения готовых оснований из обработанных органическими вяжущими минеральных материалов способом смешения в установке проверяют по величине объемной массы образцов из покрытия, которые вырубают при проверке толщин покрытия. Объемная масса вырубки после уплотнения катками должна быть у основания из холодных смесей не менее 0,9, из теплых смесей - 0,95 и из горячих - 0,97 объемной массы образца, переформованного из вырубки и уплотненного под нагрузкой 400 кгс/см2 (40 МПа) для холодных и теплых черных смесей и под нагрузкой 300 кгс/см2 (30 МПа) - для горячих.

ЦЕНТРАЛЬНЫЙ

ИНСТИТУТ

НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ

»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

УСТРОЙСТВО ЩЕБЕНОЧНЫХ И ГРАВИЙНЫХ ОСНОВАНИЙ (ПОКРЫТИЙ) АВТОМОБИЛЬНЫХ ДОРОГ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения научной организации труда и предназначена для использования при составлении проекта производства работ и организации работ и труда на автодорогах.

Технологическая карта составлена на устройство двухслойных щебеночного и гравийного оснований шириной 7 м, толщиной 18 см в плотном теле.

При применении технологической карты необходима привязка к местным условиям производства работ с учетом типа и конструкции основания.

До распределения щебня или гравия должны быть полностью закончены работы по возведению земляного полотна, которое должно отвечать требованиям СНиП III-Д.5-62, п. 3.

Водоотводные сооружения должны быть в исправном состоянии.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Устройство щебеночных оснований (покрытий)

При устройстве щебеночных оснований выполняют следующие работы (рис. ):

вывозка и распределение щебня для нижнего слоя;

укатка нижнего слоя тяжелыми катками с поливкой водой;

вывозка и распределение щебня для верхнего слоя;

укатка верхнего слоя тяжелыми катками с поливкой водой;

вывозка и распределение щебня-клинца, разметание его автощеткой и уплотнение с поливкой водой;

вывозка, распределение и уплотнение каменной мелочи (при устройстве покрытий).

вывозка и распределение гравийного материала для нижнего слоя;

укатка нижнего слоя с поливкой водой;

вывозка и распределение гравийного материала для верхнего слоя;

укатка верхнего слоя с поливкой водой.

Для устройства гравийных оснований применяют гравийные материалы, удовлетворяющие требованиям к оптимальной смеси. Оптимальную гравийную смесь приготовляют в карьере, вывозят автомобилями-самосвалами к месту производства работ, распределяют слоем заданной толщины и уплотняют. Необходимое количество гравийного материала определяют расчетом с учетом коэффициента уплотнения (ориентировочно 1,25 - 1,3).

До распределения гравийного материала должны быть созданы надежные упоры. Для этого необходимо отсыпать и уплотнить обочины или отсыпать валики из грунта шириной не менее 1 м.

Укладку гравийного материала в нижний слой производят так же, как и при устройстве щебеночных оснований (самоходным распределителем Д-337 или автогрейдером за 9 - 11 проходов).

В последнем случае гравийный материал должен быть завезен и уложен на полотне дороги двумя валиками по краям проезжей части либо одним валиком по середине так, чтобы был обеспечен проезд для автомобилей.

После исправления краев уложенного слоя, проверки поперечного профиля и ровности приступают к уплотнению уложенного слоя. Укатку производят тяжелыми катками на пневматических шинах типа Д-365 от краев уложенного слоя к середине с перекрытием предыдущих полос на 30 - 40 см за 10 - 25 проходов катка по одному следу. Необходимое количество проходов устанавливают пробной укаткой.

Скорость движения катка в начале укатки не должна превышать 1,5 - 2 км/ч, а затем может достигать 6 км/ч .

В процессе уплотнения гравийный материал увлажняют поливо-моечной машиной ПМ-10 (6-12 л/м 2 ).