Искусственные каменные материалы. Силикатные стеновые материалы Крупноразмерные изделия из силикатного бетона

Силикатные, гипсовые и асбоцементные материалы относятся к безобжиговым изделиям и составляют значительную группу строительных материалов из искусственного камня.

Силикатный кирпич. Материалами для изготовления силикатного кирпича являются чистый кварцевый песок (92 - 95%), воздушная известь (5 - 8%) и вода (около 7%) . Кварцевый песок в производстве силикатного кирпича применяют немолотый или в виде смеси немолотого и молотого. Допускаются равномерно распределённые глинистые примеси в количестве не более 10%. При таком содержании они несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются.

Силикатный кирпич изготавливают путем прессования смеси под давлением 15-20МПа с последующим пропариванием в автоклаве под давлением 0,8МПа и температуре 174 о С в течении 6-8 часов. Давление плавно поднимают и снижают. Длительность процесса 10-14 часов.

Этот строительный материал по своей форме, размерам и основному назначению не отличаются от глиняного кирпича. Теплоизоляционные качества стен из силикатного и керамического кирпича практически равны, водо-, морозо- и огнестойкость меньше. Морозостойкость М рз -15циклов. Его нельзя использовать для кладки фундаментов, цоколей, наружных стен, помещений с высокой влажностью воздуха, а также для кладки печей. Себестоимость силикатного кирпича на 25…35% ниже, чем керамического.

Кроме силикатного кирпича таким же способом изготовляют золосиликатный (зольный) кирпич, в нём частично или целиком песок заменён золой топлива. Этот кирпич легче силикатного и имеет более низкую теплопроводность. По прочности и стойкости зольный кирпич уступает силикатному. Применяют зольный кирпич для возведения кладки стен зданий малой этажности (до трёх этажей), а также для стен верхних этажей многоэтажных зданий.

Крупноразмерные изделия из силикатного бетона. Силикатным бетоном называют затвердевшую в автоклаве уплотнённую смесь, состоящую из кварцевого песка (70 - 80%), молотого песка (8-15%) и молотой негашеной извести (6 - 10%). Из силикатного бетона маркой не ниже М-150, с применением тепловлажностной обработки в автоклаве, изготовляют крупные стеновые блоки внутренних несущих стен, панели перекрытий и несущих перегородок, ступени, плиты, балки. Элементы, работающие на изгиб, армируют стержнями и сетками.

Минеральные вяжущие вещества

Минеральные вяжущие вещества получают путем обжига в печах природных каменных материалов (известняка гипса, ангидрита, доломита, магнезита). Куски полученные после обжига, путем помола превращаются в тонкий порошок. Чем меньше размер зерен после помола, тем выше активность вяжущего. Вяжущие вещества при смешивании с водой способны переходить из жидкого (тестообразного) в камневидное состояние.

Вяжущие вещества делятся на две группы:

Воздушные вяжущие вещества, способные твердеть и длительно сохранять свою прочность только на воздухе, во влажных условиях они снижают или теряют прочность.

Гидравлические вяжущие вещества, твердеют и длительно сохраняют свою прочность не только на воздухе, но и в воде. В отличии от воздушных они имеют более высокую прочность, поэтому шире применяются в строительстве.

К воздушным вяжущим веществам относятся: воздушная известь, гипсовые вяжущие, магнезиальные вяжущие и жидкое (растворимое) стекло. К гидравлическим вяжущим относятся: гидравлическая известь, романцемент, портландцемент и его разновидности.

Вяжущие вещества широко применяются в строительстве для изготовления строительных растворов, бетонов, бетонных и железобетонных изделий.

Кирпичная и каменная кладки, бетон были известны человечеству ещё в доисторические времена, до изобретения им вяжущих веществ. Взамен вяжущих применялось пластическое глиняное тесто, которое, высыхая, превращалось в камнеподобный материал. Так как между глиной и водой никаких химических реакций не протекает, то высохшая и окаменевшая глина под действием воды может снова размокнуть и потерять прочность и связанность. В сухом климате или в условиях, исключающих увлажнение, глиняное тесто и в настоящее время используется как заменитель вяжущих. В наше время глиняные растворы применяются при кладке печей и возведения стен зданий в сухом климате.

Воздушная известь. Строительную воздушную известь получают путем обжига при температуре 1000-1200 о С известняков или других горных пород, содержащих углекислый кальций. На строительство известь поступает в виде кусков белого или серого цвета(комовая известь или кипелка). Негашеная известь химически соединяется с водой и образует гашеную (гидратную) известь. При гашении ограниченным количеством воды известь распадается, образуя тонкий порошок, называемый пушонкой. При большом количестве воды образуется известковое тесто. Известь применяют для приготовления строительных растворов, в производстве известково-пуццолановых вяжущих, для изготовления силикатного кирпича, силикатных и пеносиликатных изделий, шлакобетонных блоков, а также в качестве покрасочных составов. Существенный недостаток воздушной извести – невысокая прочность и малая стойкость во влажных условиях.

Строительный гипс (алебастр) получают путем обжига природного гипсового камня с последующим размолом в тонкий порошок. В зависимости от тонкости помола и прочности строительный гипс делится на три сорта марок 35, 45, 55. Строительныйгипс применяют для изготовления стеновых панелей, плит и камней для внутренних перегородок зданий, сухой штукатурки, архитектурно-отделочных деталей. Гипсовые вяжущие вещества применяются в виде гипсового теста в кладочных и штукатурных растворах, бетонах, производстве теплоизоляционных материалов, искусственного мрамора и других декоративных изделий. По пределу прочности на сжатие гипсовые вяжущие вещества делятся на четыре марки: 50,100, 150,200 . При воздействии влаги прочность затвердевшего гипса значительно снижается, поэтому его применяют в помещениях с влажностью до 60%.

Ma гнезиальные вяжущие. Различают два вида магнезиальных вяжущих - каустический магнезит и каустический доломит. Применяют магнезиальные вяжущие для изготовления бесшовных ксилолитовых полов, перегородочных плит, плит для облицовки стен, а также ступеней и теплоизоляционныхизделий и т. п.

Растворимое (жидкое) стекло. Растворимое стекло представляет собой калиевый или натриевый силикат. Натриевое жидкое стекло используется для приготовления кислотоупорного цемента, огнезащитных красок и обмазок, для закрепления (силикатизации) фунтов, защиты природных каменных материалов.

Портландцемент. Является важнейшим гидравлическим вяжущим веществом. Его выпуск составляет около 80% от выпуска всех вяжущих. Высокая прочность, способность быстро твердеть на воздухе и в воде, относительно низкая стоимость сделали портландцемент самым распространённым вяжущим. Его применяют для изготовления бетонных и железобетонных конструкций, для строительных растворов высокой прочности. Сырьем для портландцемента служат природные ископаемые – мергеля или смесь из 73% известняка, 25% глины, 2% гипса. Размолотое сырье обжигают и производят помол спекшейся смеси – клинкера в тонкий порошок. Порошок, затворенный водой, образует тесто, которое быстро твердеет в течение первых трех суток и твердение в основном заканчивается на 28 сутки, достигая марочной прочности. При благоприятных условиях прочность бетона на портландцементе продолжает возрастать и может в 2-3 раза превысить марочную (28-суточную). Нормальные условия твердения – это 15 о С и влажная атмосфера. При 0 о С и ниже тесто замерзает, и прочность не увеличивается. Прочность характеризуется маркой. Марку устанавливают по пределу прочности при изгибе и сжатии образцов в виде брусков из цементного раствора состава 1:3 с водой через 28 суток после изготовления. Выпускают портландцемент марок 300, 400, 500 и 600. Хранить цемент в сухом месте не более 6 месяцев. Портландцемент не рекомендуется применять для конструкций,которые будут подвергаться действию напора морской, минеральной или пресной воды.

СИЛИКАТНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ. Асбестоцементные ИЗДЕЛИЯ

Минеральные вяжущие еще не готовые строительные материалы. Основное свойство вяжущих, способность твердить после перемешивания с определенным количеством воды.

Реакция происходящие при твердении вяжущих главным образом реакции гидратации, присоединения части воды.

Наряду с цементами для изготовления растворов используют известь : воздушную и гидравлическую в виде гидратной пушонки, известкового теста или молока, а также в виде негашеной молотой извести. Известковое тесто должно иметь плотность не менее 1200 кг/м 3 и содержать извести не менее 30 % по массе. Известь для штукатурных и облицовочных растворов не должна содержать непогасившиеся частицы, которые могут вызвать отколы (дутики) в затвердевшем слое. Поэтому свежегашеную известь пропускают через сито с ячейками 0,315 – 0,25 мм.

Строительная воздушная известь CaO – продукт умеренного обжига при 900-1300°С природных карбонатных пород CaCO 3 , содержащих до 8% глинистых примесей (известняк, доломит, мел). Обжиг осуществляют в шахтах и вращающихся печах. Наиболее широкое распространение получили шахтные печи. При обжиге известняка в шахтной печи движущийся в шахте сверху вниз материал проходит последовательно три зоны: зону подогрева (сушка сырья и выделение летучих веществ), зону обжига (разложение веществ) и зону охлаждения. В зоне подогрева известняк нагревается до 900°С за счёт тепла поступающего из зоны обжига от газообразных продуктов горения. В зоне обжига происходит горение топлива и разложение известняка CaCO 3 на известь CaO и двуокись углерода CO 2 при 1000-1200°С. В зоне охлаждения обожжённый известняк охлаждается до 80-100°С двигающимся снизу вверх холодным воздухом.

В результате обжига полностью теряется двуокись углерода и получается комовая, негашёная известь в виде кусков белого или серого цвета. Комовая негашёная известь является продуктом, из которого получают разные виды строительной воздушной извести: молотую порошкообразную негашёную известь, известковое тесто.

Строительную воздушную известь различного вида используют при приготовлении кладочных и штукатурных растворов, бетонов низких марок (работающих в воздушно-сухих условиях), изготовлении плотных силикатных изделий (кирпича, крупных блоков, панелей), получении смешанных цементов Добавление в цементный раствор извести увеличивает пластичность, прочность и время охватывания.

Процесс твердения воздушной извести происходит в большей мере в результате карбонизации под воздействие углекислого газа воздуха. При твердении воздушной извести, образуются соединения, которые растворимы в воде.

Гидравлическую известь получают умеренным обжигом природных мергелей и мергелистых известняков при 900-1100°С. Мергель и мергелистый известняк идущие для производства гидравлической извести содержат от 6 до 25% глинистых и песчаных примесей. Её гидравлические свойства характеризуются гидравлическим (или основным) модулем (m ), представляющим отношение в процентах содержания окислов кальция к содержанию суммы окислов кремния, алюминия и железа. Гидравлическая известь – медленно схватывающееся и медленнотвердеющее вещество. Её применяют для приготовления строительных растворов, низкомарочных бетонов, легких бетонов, при получении смешанных бетонов.

Гидравлическая известь обеспечивает твердение и сохранение прочности, как на воздухе, так и в воде. В чистом виде гидравлическая известь не применяется, а используется в смеси. Сырье для получения гидравлической извести по цвету темнее воздушной, так как имеет в качестве примеси глину.

Силикатный кирпич. Известково-песчаные растворы на основе воздушной извести являются малопрочными медленно твердеющими и неводостойкими материалами.

Первым, кто получил достаточно водостойкий и прочный материал на основе извести и песка, был немецкий ученый В. Михаэлис, который в 1880 г. предложил обрабатывать известково-песчаную смесь в атмосфере насыщенного пара при температуре 150...200°С.

Открытие Михаэлиса было использовано для производства, так называемого силикатного (известково-песчаного) кирпича. Современное производство силикатного кирпича заключается в следующем. Сырьевую смесь, в состав которой входит 90...92 % чистого кварцевогопеска, 8... 10 % молотой негашеной воздушной извести и некоторое количество воды, тщательно перемешивают и выдерживают до полного гашения извести. Затем из этой смеси под большим давлением (15...20 МПа) прессуют кирпич, который укладывают на вагонетки и направляют для твердения в автоклавы - толстостенные стальные цилиндры диаметром до 2 м и длиной до 20 м с герметически закрывающимися крышками. В автоклаве в атмосфере насыщенного пара при давлении 0,8 МПа и температуре 180 °С кирпич твердеет 8... 14 ч. Из автоклава выгружают почти готовый кирпич, который выдерживают 10...15 дней в результате чего повышаются водостойкость и прочность кирпича.

Широко применяется воздушная известь, в изготовление автоклавных плотных ячеистых материалов при давлении 0,8-1,6 МПа и Т=200° изделий в виде панелей, блоков, элементов перекрытий, лестных маршей.

Температура обработки и общие энергозатраты при производстве силикатного кирпича существенно ниже, чем при производстве керамического, поэтому силикатный кирпич экономически эффективнее, чем керамический.

Плотность обыкновенного силикатного кирпича несколько выше, чем полнотелого керамического. Снижение плотности кирпича и камней достигается формованием в них пустот или введением в сырьевую массу пористых заполнителей.

Силикатный кирпич, так же как и керамический, в зависимости от размеров может быть:

одинарный (полнотелый или с пористыми заполнителями) 250х120 х 65 мм;

утолщенный (пустотелый или с пористыми заполнителями) 250х120х88 мм (масса утолщенного кирпича не должна быть более 4,3 кг);

силикатный камень (пустотелый) 250х120х138 мм. Технология производства силикатного кирпича обеспечивает большую точность размеров.

Цвет кирпича - от молочно-белого до светло-серого. Выпускают лицевой кирпич с повышенными физико-механическими свойствами.Он может быть цветным с окрашенными в массе или по лицевым граням щелочестойкими пигментами в голубой, зеленоватый, желтый и другие светлые тона.

В зависимости от предела прочности при сжатии и изгибе силикатный кирпич и камни подразделяют на восемь марок: 300; 250; 200; 175; 150; 125; 100 и 75, имеющих средние значения прочности при сжатии соответственно не менее 30...7,5 МПа. Водопоглощение силикатного кирпича не менее 6 %. Марки по морозостойкости у кирпича и камней - F50; 35; 25 и 15; для лицевых изделий морозостойкость должна быть не ниже 25.

Существенным недостатком силикатного кирпича по сравнению с керамическим, является пониженная водостойкость и жаростойкость.

Силикатный кирпич применяют для кладки наружных и внутренних стен надземных частей зданий и сооружений. Использовать его в конструкциях, подвергающихся воздействию воды (фундаменты, цоколь, канализационные колодцы и т. п.) и высоких температур (печи, дымовые трубы и т. п.), запрещается.

В настоящее время производятся крупноразмерные силикатобетонные автоклавные изделия почти всех элементов зданий и сооружений для сборного строительства (панели, плиты перекрытий, элементы лестниц и др.) Из армированного силикатного бетона изготавливают конструкции не уступающие железобетонным.

Силикатобетонные изделия бывают тяжелые (аналогичные обычному бетону) и легкие (на основе пористых заполнителей) или ячеистые (пено- и газосиликаты). Это безобжиговый кирпич изготавливают методом сухово прессования смеси - воздушная известь(5-10%) и кварцевого песка(90-95%) при влажности 6-7%. Для повышения прочности применяют известково- кремнеземистые смеси. Марки кирпича М- 75, 100, 125,150,200,250.

Размеры 65х120х250 - одинарный и полуторный или модульный 88х120х250 пустотелый весом не более 4,3 кг. Средняя плотность 1700-2000кг/м3. морозостойкости Мрз-15, 25 и 50. силикатный кирпич не водостоек, и нестойкий к воздействию агрессивных вод, не огнестоек. Нельзя применять для кладки печей и труб. Изготавливают в автоклавах при температуре 170°С и давлении 4-6 атм.

На основе извести готовят известково-песчанные, известково - глинянные и известковое - зольные материалы. Такие изделия называют: безцементные или на основе силикатного бетона. Известь применяют в чистом виде или в смеси с мелом для побелок.

На долю силикатного кирпича приходится значительная часть всего объема стеновых материалов. Приведенные затраты на возведение стен из силикатного кирпича составляют примерно 84% по сравнению с необходимыми затратами при использовании керамического кирпича. Расход условного топлива и электроэнергии на производство силикатного кирпича в 2 раза ниже, чем керамического. На получение 1 тыс. шт. силикатного кирпича расходуется в среднем 4,9 ГДж тепла, половина которого составляет тепло на обжиг извести, а другая - на автоклавную обработку и другие технологические операции.

В производстве этого материала золы и шлаки ТЭС используются как компонент вяжущего или заполнителя. В первом случае расход золы достигает 500 кг на 1 тыс. шт. кирпича, во втором -1,5-3,5 т. Оптимальное соотношение извести и золы в составе вяжущего зависит от активности золы, содержания в извести активного оксида кальция, крупности и гранулометрического состава песка и других технологических факторов. При введении угольной золы расход извести снижается на 10-50%, а сланцевые золы с содержанием (CaO + MgO) до 40-50% могут полностью заменить известь в силикатной массе. Зола в известково-зольном вяжущем является не только активной кремнеземистой добавкой, но также способствует пластификации смеси и повышению в 1,3-1,5 раза прочности сырца, что особенно важно для обеспечения нормальной работы автоматов-укладчиков.

Кроме известково-песчаного силикатного кирпича выпускают известково-шлаковый иизвестково-зольный, в которых вместо песка частично или полностью используют промышленные отходы: шлаки и золы теплоэлектростанций. Свойства этих видов кирпича аналогичны свойствам известково-песчаного.

Известково-кремнеземистое вяжущее в производстве силикатного кирпича получают совместным помолом комовой негашеной извести с золой и кварцевым песком. Суммарное содержание активных СаО и MgO в вяжущем – 30-40%, удельная поверхность- 4000-5000 см2/г, остаток на сите № 02 - не более 2%. Оптимальное содержание золы и шлака в силикатной смеси зависит от зернового состава и способа формования, возрастая с модулем крупности и циклом прессования.

Силикатный кирпич с добавками зол и топливных шлаков твердеет в автоклавах при давлении насыщенного пара 0,8-1,6 МПа. Рекомендуемая выдержка -4-8 ч. Получаемый материал по водо- и морозостойкости превосходит обычный силикатный кирпич, имеет меньшие значения водопоглощения и водопроницаемости, лучший товарный вид. Преимуществом кирпича из золосиликатной смеси оптимального состава является более низкая, чем у обычного, средняя плотность A=700-1800 кг/м3 против 1900-2000 кг/м3).

Используя золы ТЭС, получен пористый силикатный кирпич с такими свойствами: плотностью 1250-1400 кг/м3; прочностью 10-17,5 МПа, пористостью 27-28%, морозостойкостью 15-35 циклов.

Применение его позволяет уменьшить толщину наружных стен на 20, а массу -на 40% и существенно сократить расход тепла на отопление зданий.

Поэтому, строительные материалы на основе гипса, воздушной извести, требуются защищать от действия влаги, эксплуатировать в сухой среде или добавлять компоненты для повышения водостойкости.

Водопотребление минеральных вяжущих влияет на свойства получаемых материалов. Водопотребность определяется количеством воды необходимой для получения удобоукладываемой смеси. Если воды будет не достаточно, то смесь будет рыхлой, избыток приведет к растеканию массы. Значительное увеличении воды сказывается на свойствах искусственного камня – может вызвать образования крупных пор, сильную усадку, снижает прочность.

Технология пр-ва силикатных изделий автоклавного твердения

При смешивании возд извести с кварцевым песком и водой получают стр-ный р-р, который твердеет при обычных условиях очень медленно. Так как песок в обычных условиях химически инертен.

Силикатные бетоны , как и цементные, могут быть тяжелыми (заполнители плотные - песок и щебень или песчано-гравийная смесь), легкими (заполнители пористые - керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (заполнителем служат пузырьки воздуха, равномерно распределенные в объеме изделия).

Вяжущим в силикатном бетоне является тонкомолотая известково-кремнеземистая смесь - известково-кремнеземистое вяжущее, способное при затворении водой в процессе тепловлаж-ностной обработки в автоклаве образовывать высокопрочный искусственный камень.

В качестве кремнеземистого компонента применяют молотый кварцевый песок, металлургические (главным образом доменные) шлаки, золы ТЭЦ. Кремнеземистый компонент (тонкомолотый песок) оказывает большое влияние на формирование свойств силикатных бетонов. Так, с возрастанием дисперсности частиц молотого песка повышаются прочность, морозостойкость и другие свойства силикатных материалов.

С увеличением тонкости помола песка повышается относительное содержание СаО в смеси вяжущего до тех пор, пока содержание активной СаО обеспечивает возможность связывания ее во время автоклавной обработки имеющимся песком в ннзкооснбвные гидросиликаты кальция.

Автоклавная обработка - последняя и самая важная стад Ия производства силикатных изделий. В автоклаве происходи сложные процессы превращения исходной, уложенной и уплотненной силикатобетонной смеси в прочные изделия разной плотности,- формы и назначения. В настоящее время выпускаются автоклавы диаметром 2,6 и 3,6 м, длиной 20...30 и 40 м. Как изложено выше, автоклав представляет собой цилиндрический горизонтальный сварной сосуд (котел) с герметически закрывающимися с торцов сферическими крышками. Котел имеет манометр, показывающий давление пара, и предохранительный клапан, автоматически открывающийся при повышении в котле давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загружаемые в автоклав вагонетки с изделиями. Автоклавы оборудованы траверсными путями с передаточными тележками - электромостами для загрузки и выгрузки вагонеток и устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь в окружающее пространство поверхность автоклава и всех паропроводов покрывают слоем теплоизоляции. Применяют тупиковые или проходные автоклавы. Автоклавы оборудованы магистралями для выпуска насыщенного пара, перепуска отработавшего пара в другой автоклав, в атмосферу, утилизатор и для конденсатоотвода.

После загрузки автоклава крышку закрывают и в него медленно и равномерно впускают насыщенный пар. Автоклавная обработка является наиболее эффективным средством ускорения твердения бетона. Высокие температуры при наличии в обрабатываемом бетоне воды в капельно-жидком состоянии создают благоприятные условия для химического взаимодействия между гидратом оксида кальция и кремнеземом с образованием основного цементирующего вещества - гидросиликатов кальция.

Весь цикл автоклавной обработки (по данным проф. П. И. Бо-женова) условно делится на пять этапов: 1 -от начала впуска пара до установления в автоклаве температуры 100 °С; 2 - повышение температуры среды и давления пара до назначенного минимума; 3 - изотермическая выдержка при максимальном давлении и температуре; 4 - снижение давления до атмосферного, температуры до 100 °С; 5 - период постепенного остывания изделий от 100 до 18...20 °С либо в автоклаве, либо после выгрузки их из автоклава.

Прочность силикатного бетона при сжатии, изгибе и растяжении, деформативные свойства, сцепление с арматурой обеспечивают одинаковую несущую способность конструкций из силикатного и цементного бетона при одинаковых их размерах и степени армирования. Поэтому силикатный бетон можно использовать для армированных и предварительно напряженных конструкций, что ставит его в один ряд с цементным бетоном.

Из плотных силикатных бетонов изготовляют несущие конструкции для жилищного, промышленного и сельского строительства: панели внутренних стен и перекрытий, лестничные марши и площадки, балки, прогоны и колонны, карнизные плиты и т. д. В последнее время тяжелые силикатные бетоны применяют для изготовления таких высокопрочных изделий, как прессованный безасбестовый шифер, напряженно-армированные силикатобе-тонные железнодорожные шпалы, армированные силикатобетон-ные тюбинги для отделки туннелей метро и для шахтного строительства (бетон прочностью 60 МПа и более).

Коррозия арматуры в силикатном бетоне зависит от плотности бетона и условий службы конструкций; при нормальном режиме эксплуатации сооружений арматура в плотном силикатном бетоне не корродирует. При влажном и переменном режимах эксплуатации в конструкциях из плотного силикатного бетона арматуру необходимо защищать антикоррозионными обмазками.

Силикатный бетон на пористых заполнителях - новый вид легкого бетона. Твердение его происходит в автоклавах. Вяжу-Щие для этих бетонов применяют те же, что и для плотных силикатных бетонов, а заполнителями служат пористые заполнители: керамзит, вспученный перлит, аглопорит, шлаковая пемза

Силикатный кирпич

Силикатный кирпич по своей форме, размерам и основному назначению не отличается от керамического кирпича (см. гл. 3). Материалами для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молотой негашеной, частично загашенной или гашеной гид-ратной. Известь должна характеризоваться быстрым гашением и не должна содержать более 5% MgO. Пережог замедляет скорость гашения извести и даже вызывает появление в изделиях трещин, вспучиваний и других дефектов, поэтому для производства автоклавных силикатных изделий известь не должна содержать пережога

Кварцевый песок в производстве силикатных изделий применяют немолотый или в виде смеси немолотого и тонкомолотого, а также грубомолотого с содержанием кремнезема не менее 70%. Наличие примесей в песке отрицательно влияет на качество изделий: слюда понижает прочность, и ее содержание в песке не должно превышать 0,5%; органические примеси вызывают вспучивание и также понижают прочность; содержание в песке сернистых примесей ограничивается до 1 % в пересчете на SO 3 . Равномерно распределенные глинистые примеси допускаются в количестве не более 10%; они даже несколько повышают удобоукладываемость смеси. Крупные включения глины в песке не допускаются, так как снижают качество изделий. Состав известково-песчаной-смеси для изготовления силикатного Кирпича следующий: 92...95% чистого кварцевого песка, 5...8% воздушной извести и примерно 7% воды.

Производство силикатного кирпича ведут двумя способами: барабанным и силосным, - отличающимися приготовлением известково-песчаной смеси.

При барабанном способе (рис. 8. 6) песок и тонкомолотая Негашеная известь, получаемая измельчением в шаровой мельнице комовой извести, поступают в отдельные бункера над гасильным барабаном. Из бункеров песок, дозируемый по объему, а известь - по массе, периодически загружаются в гасильный барабан. Последний герметически закрывают и в течение 3...5 мин производят перемешивание сухих материалов. При подаче острого пара под давлением 0,15...0,2 МПа происходит гашение извести при непрерывно вращающемся барабане. Процесс гашения извести длится до 40 мин.

При силосном способе предварительно перемешанную и увлажненную массу направляют для гашения в силосы. Гашение в силосах происходит 7...12 ч, т.е. в 10...15 раз больше, чем в барабанах, что является существенным недостатком силосного способа. Хорошо загашенную в барабане или силосе известково-песчаную массу подают в лопастный смеситель или на бегуны для дополнительного увлажнения и перемешивания и далее на прессование. Прессование кирпича производят на механических прессах под давлением до 15...20 МПа, обеспечивающим получение плотного и прочного кирпича. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

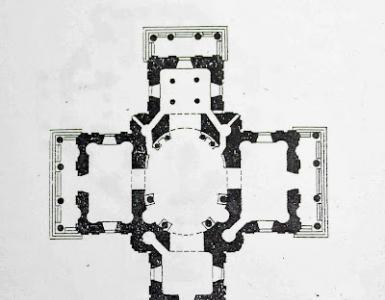

Автоклав представляет собой стальной цилиндр диаметром 2 м и более, длиной до 20 м, с торцов герметически закрывающийся крышками (рис. 8. 7). С повышением температуры ускоряется реакция между известью и песком, и при температуре 174 °С она протекает в течение 8... 10 ч. Быстрое твердение происходит не только при высокой температуре, до и высокой влажности, для этого в автоклав пускают пар давлением до 0,8 МПа и это давление выдерживают 6...8 ч. Давление пара поднимают и снижают в течение 1,5 ч. Цикл запаривания продолжает* 10... 14 ч. Я

Под действием высокой температуры и влажности происходи химическая реакция между известью и кремнеземом. Образующиеся в результате реакции гидросиликаты срастаются с зернами песка в прочный камень. Однако твердение силикатного кип. пича на этом не прекращается, а продолжается после запаривания. Часть извести, вступившей в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по уравнению

Са (ОН) 2 + СО 2 = СаСОз + Н 2 О

Силикатный кирпич выпускают размером 250 X 120Х 65 мм, марок 75, 100, 125, 150, 200, 250 и 300, водопоглощением 8... 16%," теплопроводностью 0,70...0,75 Вт/(м-°С), плотностью свыше 1650 кг/м 3 - несколько выше, чем плотность керамического кирпича; морозостойкостью F15. Теплоизоляционные качества стен из силикатного кирпича и керамического практически равны.

Применяют силикатный кирпич так же, где и керамический, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей, так как ои менее водостоек, а также для кладки печей и дымовый труб, так как при длительном воздействии высокой температуры происходит дегидратация гидросиликата кальция и гидрата оксида, кальция, которые связывают зерна песка, и кирпич разрушается.

По технико-экономическим показателям силикатный кирпич превосходит керамический. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкости производства; в конечном итоге себестоимость силикатного кирпича оказывается на 25...35% ниже, чем керамического.

Классификация силикатных материалов

Классификация силикатных материалов представлена на схеме 1:

Схема 1. Классификация силикатных материалов

Из природных силикатных материалов изготавливают облицовочную плитку и строительные блоки.

Искусственные силикатные материалы - гораздо более распространенные строительные материалы. Сырьем для производства искусственных силикатных материалов служат такие природные минералы, как кварцевый песок, глина, полевой шпат, известняк. Также в качестве сырья используют и отходы различных производств (рис. 2):

Рис. 2. Сырье для производства силикатных материалов

Производство силикатных материалов составляют силикатную промышленность. Рассмотрим сущность производства цемента, керамики и стекла.

Производство цемента

Силикатным вяжущим средством является портландцемент, который в быту называют просто цементом. Состав цемента можно отразить с помощью следующей формулы: ![]() .

.

Производство цемента включает две основные стадии: 1. производство клинкера; 2. измельчение клинкера. Основным сырьем для производства цемента являются глина, известняк и мел.

В состав известняка и мела входит карбонат кальция (СаСО3). Глина - это алюмосиликат. При обжиге смеси мела, известняка и глины сначала происходит испарение воды, затем разлагаются карбонат кальция и примеси:

На заключительной стадии происходит спекание оксидов кальция, алюминия и кремния, образуется однородная твердая масса - клинкер. При измельчении клинкера получается порошок, который и называется портландцементом.

Процесс затвердевания цемента объясняется тем, что алюмосиликаты, входящие в его состав, реагируют с водой с образованием каменистой массы.

При смешивании цемента с водой и речным песком получается цементный раствор. Смесь цементного раствора с гравием образует бетон. Бетонные сооружения получаются еще более прочными, если в бетон закладывают каркас из железных стержней. Такой строительный материал называется железобетоном.

Производство керамики

Основным сырьем для производства керамических изделий является глина. Изготовление этих изделий основано на свойстве глины при смешивании ее с небольшим количеством воды образовывать пластичную массу. Этой массе можно придать любую форму, которая сохраняется после ее высыхания и закрепляется посредством обжига при высокой температуре.

Керамические изделия подразделяются на пористые - фаянс, кирпич, огнеупоры - и спекшиеся - фарфор. Изделия из фаянса и фарфора специально покрывают глазурью. Для этого после обжига на поверхность изделия наносят смесь кварцевого песка и полевого шпата, после чего проводят повторный обжиг. Часто перед покрытием глазурью на посуду наносят рисунок.

Производство стекла

Сырьем для производства обычного стекла служат чистый кварцевый песок, сода и известняк. Эти вещества тщательно перемешивают и подвергают сильному нагреванию (до 1500 °С). Образовавшиеся силикаты натрия и кальция спекают с избытком речного песка:

Стекло не является индивидуальным веществом, это сплав нескольких веществ. Примерный состав обычного стекла можно выразить формулой ![]() . Если карбонат натрия заменить карбонатом калия, то получится более тугоплавкое стекло (химическое).

. Если карбонат натрия заменить карбонатом калия, то получится более тугоплавкое стекло (химическое).

Если в качестве сырья берут поташ (карбонат калия), оксид свинца (II) и речной песок, то получают хрустальное стекло. Это стекло сильно преломляет свет и поэтому применяется в оптике для линз и призм. Из него изготовляют также хрустальную посуду.

Для получения цветных стекол к сырью добавляют оксиды различных металлов. При добавлении оксида кобальта (II) получают синее стекло. Оксид хрома (III) придает стеклу зеленый цвет, оксид меди (II) - сине-зеленый.

Список литературы

По газодинамическим параметрам различаютламинарное и турбулентное пламя.

Ламинарным (от лат. lamina - слой, пластина)называется спокойное, безвихревое пламя устойчивой геометрической формы.

Турбулентным (от лат. turbulenze - вихрь)называется беспокойное, закрученное вихрями пламя постоянно меняющейся формы.

Оба эти режима все вы неоднократно наблюдали. Вспомните обычную зажигалку: когда установлен маленький расход газа, пламя спокойное, как пламя свечи, это – ламинарное пламя, при увеличении расхода, пламя меняет свою форму и становится беспокойным, закрученным вихрями, постоянно меняющейся формы, это – турбулентное пламя.

Такое поведение пламени при турбулентном режиме объясняется тем, что в зону горения начинает поступает гораздо большее количество горючего газа, то есть в момент времени должно окисляться все больше и больше горючего, что приводит к увеличению размеров пламени и дальнейшей его турбулизации.

Газодинамический режим горения зависит от линейной скорости горючего вещества или смеси и характеризуетсякритерием Рейнольдса (мера отношения сил инерции и внутреннего трения в потоке):

× (для запоминания:"ведро молока")

где v - линейная скорость газового потока, м/с;

d - характерный размер потока, м;

r - плотность газа, кг/м 3 ;

m - динамический коэффициент вязкости, Н×с/м 2

Ламинарный режим наблюдается при Re < 2300, при 2300 < Re < 10000 режим переходный, а при Re > 10000 - турбулентный. Во всех случаях толщина d зоны горения (фронта) пламени d лам < d п epex < d т yp .

Из-за ограничений, налагаемых скоростью диффузии, горючие газы и пары зачастую не успевают прореагировать с кислородом воздуха полностью и продукты горения помимо летучих газов и паров содержат мелкие раскаленные конденсированные частички несгоревшего углерода органических веществ в виде сажи, которые излучают свет и тепло.

Излучение пламени определяется излучением продуктов горения в различном агрегатном состоянии.

Структура пламени

Пламя имеет свою структуру, знание которой крайне необходимо для понимания процесса горения в целом.

Непосредственно химическая окислительно-восстановительная реакция протекает в тонком поверхностном слое, ограничивающем пламя, называемом фронтом пламени .

Фронт пламени – тонкий поверхностный слой, ограничивающий пламя, непосредственно в котором протекают окислительно-восстановительные реакции.

Толщина фронта пламени невелика, она зависит от газодинамических параметров и механизма распространения пламени (дефлаграционный или детонационный) и может составлять от десятых долей миллиметра до нескольких сантиметров. Внутри пламени практически весь объем занимают горючие газы (ГГ) и пары. Во фронте пламени находятся продукты горения (ПГ). В окружающей среде находится окислитель.

Схема диффузионного пламени газовой горелки и изменение концентраций горючих веществ, окислителя и продуктов горения по сечению пламени приведены на рис. 1.2.

Толщина фронта пламени разнообразных газовых смесей в ламинарном режиме составляет 0,5 – 10 -3 см. Среднее время полного превращения топлива в продукты горения в этой узкой зоне составляет 10 -3 –10 -6 с.

Зона максимальных температур расположена на 5-10 мм выше светящегося конуса пламени и для пропан-воздушной смеси составляет порядка 1600 К.

Диффузионное пламя возникает при горении, когда процессы горения и смешения протекают одновременно.

Как отмечалось ранее, главное отличие диффузионного горения от горения заранее перемешанных горючих смесей состоит в том, что скорость химического превращения при диффузионном горении лимитируется процессом смешения окислителя и горючего, даже если скорость химической реакции очень велика, интенсивность горения ограничена условиями смешения.

Важным следствием этого представления является тот факт, что во фронте пламени горючее и окислитель находятся в стехиометрическом соотношении. В каких соотношениях не находились бы подаваемые раздельно потоки окислителя и горючего, фронт пламени всегда устанавливается в таком положении, чтобы поступление реагентов происходило в стехиометрических соотношениях. Это подтверждено многими экспериментами.

Движущей силой диффузии кислорода в зону горения является разность его концентраций внутри пламени (С О = 0) и в окружающем воздухе (начальная С О = 21%). С уменьшением этой разности скорость диффузии кислорода уменьшается и при определенных концентрациях кислорода в окружающем воздухе – ниже 14-16 %, горение прекращается. Такое явление самопроизвольного затухания (самозатухания) наблюдается при горении в замкнутых объемах.

Каждое пламя занимает в пространстве определенный объем, внешние границы которого могут быть четко или нечетко ограничены. При горении газов форма и размеры образующегося пламени зависят от характера исходной смеси, формы горелки и стабилизирующих устройств. Влияние состава горючего на форму пламени определяется его влиянием на скорость горения.

Высота пламени является одной из основных характеристик размера пламени. Это особенно важно при рассмотрении горения и тушения газовых фонтанов, горения нефтепродуктов в открытых резервуарах.

Высота пламени тем больше, чем больше диаметр трубы и больше скорость истечения, и тем меньше, чем больше нормальная скорость распространения пламени.

Для заданной смеси горючего и окислителя высота пламени пропорциональна скорости потока и квадрату диаметра струи:

где - скорость потока;

Диаметр струи;

Коэффициент диффузии.

Но при этом форма пламени остается неизвестной и зависит от естественной конвекции и распределения температур во фронте пламени.

Эта зависимость сохраняется до определенного значения скорости потока. При возрастании скорости потока пламя турбулизируется, после чего прекращается дальнейшее увеличение его высоты. Этот переход совершается, как уже отмечалось, при определенных значениях критерия Рейнольдса.

Для пламен, когда происходит значительное выделение несгоревших частиц в виде дыма, понятие высота пламени теряет свою определенность, т.к. трудно определить границу сгорания газообразных продуктов в вершине пламени.

Кроме того, в пламенах, содержащих твердые частицы, по сравнению с пламенами, содержащими только газообразные продукты сгорания, значительно возрастает излучение.

Химические и физические процессы в пламени

В пламени одновременно протекают химические и физические процессы, между которыми существуют определенные причинно-следственные связи.

К химическим процессам в пламени относятся:

на подходе к зоне горения:

Термическое разложение исходных веществ с образованием более легких продуктов (водорода, оксидов углерода, простейших углеводородов, воды и т.д.);

во фронте пламени:

Термоокислительные превращения с выделением теплоты и образованием продуктов полного (диоксида углерода и воды) и неполного горения (оксида углерода, сажи, копоти, смол и др.);

Диссоциация продуктов горения,

Ионизация продуктов горения.

К физическим процессам в пламени относятся:

Тепломассоперенос во фронте пламени;

Процессы, связанные с испарением и доставкой летучих горючих веществ в зону горения.

Скорость переноса (диффузии) веществ имеет решающее значение, например, в неоднородных системах, где она гораздо меньше скорости химических реакций окисления. Соотношение скорости химических превращений и физических процессов определяет режим процесса горения.

Распространение пламени в пространстве

Возникновение горения или зажигание - только начальная стадия процесса горения, его инициирование. Данная стадия, безусловно, важна с точки зрения профилактики пожаров и взрывов. Но предотвратить их не всегда удается, поэтому для практических работников пожарной охраны большое значение имеет возможность прогнозирования динамики развития горения, а именно, в каком режиме и с какими параметрами будет развиваться пожар или взрыв на реальных объектах. Кроме того, в практической деятельности приходится сталкиваться с необходимостью реставрации картины развития уже происшедших пожаров и взрывов. Для этого необходимо знать основные закономерности процессов распространения, развития горения. Эти сведения необходимы также для правильного выбора наиболее эффективного вида и способа применения огнетушащего средства в конкретных условиях.

Наиболее простая схема горения – горение газов и паров. Смешиваясь с окислителем (в большинстве случаев кислородом воздуха), они образуют горючую смесь. Как было сказано выше, горение может быть диффузионным и кинетическим.

При диффузионном горении газов распространение пламени происходит по мере смешивания горючего с окислителем, это мы разбирали выше.

При кинетическом горении газов, распространение пламени может происходить по механизму дефлаграции (нормальное горение) и детонации.

Нормальное или дефлаграционное горение - это распространение пламени по однородной горючей среде, при котором фронт пламени движется вследствие ее послойного разогрева по механизму теплопроводности.

Дефлаграционное пламя распространяется с небольшой скоростью, порядка нескольких метров или десятков метров в секунду. Передача теплоты в этом случае осуществляется послойно по механизму теплопроводности.

При дефлаграционном горении пламя распространяется со скоростью, называемой нормальной скоростью распространения пламени.

Сущность механизма теплового распространения пламени, как было установлено выше, заключается в передаче теплоты из зоны горения теплопроводностью и разогрев прилегающего слоя свежей горючей смеси до температуры самовоспламенения.

Опасность дефлаграционного горения, помимо упомянутого выше, заключается еще и в том, что при определенных условиях дефлаграция может перейти в детонацию.

Детонация – это режим горения, при котором фронт пламени распространяется за счет самовоспламенения горючей смеси во фронте бегущей впереди ударной волной.

Скорость распространения пламени при детонации целиком и полностью определяется скоростью распространения ударной волны.

Скорость детонации в реальных горючих газовых системах значительно выше, чем дефлаграции. Она может достигать 3 км/с. Это обуславливает большую разрушительную способность и опасность детонационной волны.

Огромный профессиональный интерес для пожарных специалистов представляет явление самопроизвольного возникновения детонационного режима горения. Оно довольно часто наблюдается при горении однородных паро- и газо-воздушных смесей в трубопроводах, различных узостях между оборудованием, в кабельных тоннелях, емкостях и т.п. В этих местах нормальный, дефлаграционный режим горения может перейти в детонационный.

Как и дефлаграция, детонация газовых систем возможна только в определенной области концентраций горючего и окислителя.

Производство силикатных материалов

Силикатными материалами называются материалы из смесей или сплавов силикатов, полисиликатов и алюмосиликатов. Это твердые кристаллические или аморфные материалы, и к силикатам иногда относятся материалы, не содержащие в своем составе оксидов кремния.

Силикаты - это соединения различных элементов с кремнеземом (оксидом кремния), в которых он играет роль кислоты. Структурным элементом силикатов является тетраэдрическая ортогруппа -4 с атомом кремния Si +4 в центре и атомами кислорода O -2 в вершинах тетраэдра. Тетраэдры в силикатах соединены через общие кислородные вершины в кремнекислородные комплексы различной сложности в виде замкнутых колец, цепочек, сеток и слоев. В алюмосиликатах, помимо силикатных тетраэдров, содержатся тетраэдры состава [А1О 4 ] -5 с атомами алюминия А1 +3 , образующие с силикатными тетраэдрами алюминий-кремнийкислородные комплексы.

Цепи, ленты и слои связаны между собой расположенными между ними катионами. В зависимости от типа оксосиликатных анионов силикаты имеют волокнистую (асбест), слоистую (слюда) структуру.

Кроме силикатов в природе широко распространены алюмосиликаты , в образовании которых наряду с тетраэдрами SiO 4 принимают участие тетраэдры АlO 4 .

В состав сложных силикатов помимо иона Si +4 входят:

катионы : Na + , K + , Са ++ , Mg ++ , Mn ++ , В +3 , Сг +3 , Fe +3 , A1+ 3 , Ti +4 и анионы : О 2 -2 , ОН – , F – , Сl - , SO 4 2- , а также вода. Последняя может находиться в составе силикатов в виде конституционной, входящей в кристаллическую решетку в форме ОН - , кристаллизационной Н 2 О и физической, абсорбированной силикатом.

Свойства силикатов зависят от их состава, строения кристаллической решетки, природы сил, действующих между ионами, и, в значительной степени определяются высоким значением энергии связи между атомами кремния и кислорода, которая составляет 450-490 кДж/моль. (Для связи С-O энергия составляет 314 кДж/моль). Большинство силикатов отличаются тугоплавкостью и огнеупорностью, температура плавления их колеблется от 770 до 2130 °С. Твердость силикатов лежит в пределах от 1 до 6-7 ед. по шкале Мооса. Большинство силикатов малогигроскопичны и стойки к кислотам, что широко используется в различных областях техники и строительства.

Химический состав силикатов принято выражать в виде формул, составленных из символов элементов в порядке возрастания их валентности, или из формул их оксидов в том же порядке. Например, полевой шпат K 2 Al 2 Si 6 O 16 может быть представлен как KAlSi 3 O 8 или К 2 О×А1 2 О 3 ×6SiO 2 .

Силикатные материалы насчитывают большое количество различных видов , представляют крупномасштабный продукт химического производства, используются во многих областях техники и промышленности .

На рис. 11.1 приведена классификация силикатов .

Рис. 11.1. Производство силикатных материалов

Все силикаты подразделяются на природные (минералы) и синтетические (силикатные материалы). Силикаты - самые распространенные химические соединения в коре и мантии Земли, составляя 82% их массы , а также в лунных породах и метеоритах. Общее число природных известных силикатов превышает 1500. По происхождению они делятся на кристаллизационные (изверженные) породы и осадочные породы. Природные силикаты используются как сырье в различных областях народного хозяйства:

В технологических процессах, основанных на обжиге и плавке (глины, кварцит, полевой шпат и др.);

В процессах гидротермальной обработки (асбест, слюда и др.);

В строительстве;

В металлургических процессах.

Силикатные материалы насчитывают большое количество различных видов, представляют крупномасштабный продукт химического производства и используются во многих областях народного хозяйства.

Сырьём для их производства служат:

– природные минералы (кварцевый песок, глины, полевой шпат, известняк),

– промышленные продукты (карбонат натрия, бура, сульфат натрия, оксиды и соли различных металлов)

– отходы (шлаки, шламы, зола).

По масштабам производства силикатные материалы занимают одно из первых мест.

11.1 Типовые процессы технологии силикатных материалов

В производстве силикатных материалов используются типовые технологические процессы, что обусловлено близостью физико-химических основ их получения.

В самом общем виде производство любого силикатного материала состоит из следующих последовательных стадий (рис. 11.2 ):

Рис. 11.2. Принципиальная схема производства силикатных материалов

Первая стадия – подготовка шихты.

Эта стадия включает в себя механические операции подготовки твёрдого сырья: измельчения, (иногда - фракционирование), сушки, смешения компонентов.

Вторая стадия – стадия формования.

Операция формования должна обеспечить изготовление изделия заданной формы и размеров, с учётом изменения их на последующих операциях сушки и высокотемпературной обработки.

Формование включает:

а) увлажнение материала (шихты);

б) брикетирование или придания материалу определённой формы в зависимости от назначения изделия.

Третья стадия – сушка изделия.

Сушка изделия проводится для сохранения изделием приданной ему формы перед и во время операции высокотемпературной обработки.

Четвёртая стадия - высокотемпературная обработка изделия или шихты.

1) На этой стадии происходит синтез из компонентов шихты минералов определённой природы и состава.

2) В зависимости от назначения и свойств получаемого материала высокотемпературная обработка заключается в обжиге изделия или варке шихты.

В процессе высокотемпературной обработки в шихте при повышении температуры последовательно протекают следующие процессы:

Удаление воды, сначала физической, затем кристаллизационной;

Кальцинация компонентов шихты, т.е. выделение из них конституционной воды (входящей в кристаллическую решётку в виде ионов OH -) и оксида углерода (IV);

Полимерные превращения в компонентах шихты и перестройка их кристаллической решётки;

Образование новых химических соединений в виде твёрдых растворов.

На этой стадии компоненты шихты - карбонаты металлов, гидроксиды металлов и алюмосиликаты превращаются в кислотные оксиды: SiO 2 , B 2 O 3 , Al 2 O 3 , Fe 2 O 3 и основные оксиды: Na 2 O, K 2 O, CaO, MgO, которые вступают в реакцию с друг с другом;

Спекание компонентов шихты.

Спекание может протекать:

в твёрдой фазе при температуре ниже температуры плавления компонентов;

или в жидкой фазе, при температуре выше их плавления.

Охлаждения массы с образованием жидкой и аморфной фаз.

11.2 Керамические изделия

Керамическими материалами или керамикой называют поликристаллические материалы и изделия из них, полученные спеканием природных глин и их смесей с минеральными добавками, а также оксидов металлов и других тугоплавких соединений.

Керамические изделия весьма разнообразны и могут быть классифицированы по нескольким признакам.

По применению:

Строительные (кирпич, черепица);

Огнеупоры;

Тонкая керамика (фарфор, фаянс);

Специальная керамика.

По структуре и степени спекания: - пористые или грубозернистые (кирпич, огнеупоры, фаянс);

Спекшиеся или мелкозернистые (фарфор, специальная керамика).

По состоянию поверхности: глазурованные и неглазурованные.

11.2.1 Сырьё

В качестве сырья для производства силикатных керамических материалов используют вещества, обладающие свойством спекаемости.

Спекаемость – свойство свободно насыпанного или уплотнённого (сформованного в изделие) порошкообразного материала образовывать при нагревании до определенной температуры поликристаллическое тело – черепок.

Таким сырьём являются:

Пластичные материалы (глины);

Непластичные и отощающие добавки (кварцевый песок);

Плавни и минерализаторы (карбонаты кальция и магния).

Наиболее важными и крупнотоннажными керамическими материалами являются: строительный кирпич и огнеупоры.

11.2.2 Производство строительного кирпича

Сырьё. Сырьём для производства строительного кирпича служат легкоплавкие глины состава Al 2 O 3 ∙nSiO 2 ∙mH 2 O, песок и оксиды железа (III).

Добавка кварцевого песка исключает появление трещин, вследствие усадки материала, при сушке и обжиге и позволяет получить более качественную продукцию.

Технологический процесс производства кирпича может осуществляться в двух вариантах:

Пластическим методом, при котором смесь подготовленных компонентов сырья превращается в пластическую массу, содержащую до 25% воды;

Полусухим методом, при котором компоненты сырья увлажняются паром (до 10%), что обеспечивает необходимую пластичность массы.

Фактически, оба метода отличаются по количеству воды и методом подачи воды.

Технологическая схема производства строительного кирпича

1) Подготовленная тем или иным методом шихта, содержащая

40 – 45% глины, до 50% песка и до 5% оксида железа, поступает на прессование в ленточный пресс при пластичном методе, или и механический пресс, работающий под давлением 10-25 МПа при полусухом методе. На рис. 11.3 приведена принципиальная схема производства строительного кирпича полусухим способом.

Рис. 11.3. Ленточный пресс: 1 - загрузочная воронка; 2 – вальцы; 3 – шнек; 4- мундштук пресса; 5 – увлажнитель; 6 – глинистая масса в виде ленты; 7 – опорные ролики.

2) Сформованный кирпич отправляется на сушку в туннельную сушилку непрерывного действия и затем на обжиг при температуре 900 - 1100 ºС. Для ускорения сушки в глину добавляют электролит.

11.2.3. Производство огнеупоров

Огнеупорными материалами (огнеупорами) называют неметаллические материалы, характеризующиеся повышенной огнеупорностью, то есть способностью противостоять, не расплываясь, воздействию высоких температур.

Область применения.

Огнеупоры применяются:

В промышленном строительстве для кладки металлургических печей, футеровки аппаратуры, работающей при высоких температурах;

Изготовления термостойких изделий и деталей (тигли, стержни поглотителей нейтронов в атомных реакторах, обтекатели ракет).

К материалам, используемым в качестве огнеупоров, предъявляются следующие требования:

Термическая стойкость, то есть свойство сохранять механические характеристики и структуру при одно- и многократных термических воздействиях;

Малый коэффициент термического расширения;

Высокая механическая прочность при температурной эксплуатации;

Устойчивость к действию расплавленных сред (металлов, шлака).

Ассортимент огнеупоров весьма широк. В зависимости от состава они делятся на несколько групп.

На рис. 11.4 представлена классификация огнеупорных материалов по их составу:

Рис. 11.4. Классификация огнеупоров по составу

1. Алюмосиликатные огнеупоры – относятся к числу наиболее распространенных огнеупоров.

В их основе лежит система «Al 2 O 3 -SiO 2 » с различным соотношением оксидов алюминия и кремния, от чего в значительной степени зависят их свойства, в частности, стойкость к расплавам различной кислотности.

2. Динасовые огнеупоры содержат 95 % оксида кремния с примесью оксида кальция. Они стойки к кислым шлакам, огнеупорны до 1730 ºС.

Применяются для коксовых и стекловаренных печей. Получаются из кварцита и оксида кальция обжигом при 1500 ºС.

3. Полукислые огнеупоры содержат до 70-80 % оксида кремния и 15-20 % оксида алюминия. Они относительно стойкие к кислым шлакам и силикатным расплавам и используются в металлургических печах и теплоэнергетических установках.

4. Шамотные огнеупоры содержат 50-70 % оксида кремния и до 45 % оксида алюминия. Они стойки к действию как основных так и кислых шлаков, огнеупорны до 1750 ºС и термически устойчивы. Получаются по схеме (рис. 11.5):

Рис. 11.5. Получение шамотных огнеупоров.

При обжиге каолина протекают реакции:

Al 2 O 3 ∙2SiO 2 ∙2H 2 O = Al 2 O 3 ∙2 SiO 2 + 2H 2 O

3(Al 2 O 3 ∙2SiO 2) = 3Al 2 O 3 ∙2SiO 2 + 4SiO 2 ∙

5. Магнезитовые огнеупоры содержат в качестве основы оксид магния. Например, доломитовые огнеупоры состоят из 30% оксида магния, 45% оксида кальция и 15% оксидов кремния.

Все виды магнезитовых огнеупоров устойчивы к действию основных шлаков, огнеупорны до 2500 ºС, однако термическая стойкость их невелика.

Применяются для облицовки сталеплавильных конвертеров, в электрических индукционных и мартеновских печах.

Получаются обжигом природных минералов, например, доломита:

CaCO 3 ∙MgCO 3 = MgO + CaO + CO 2 ; (MgO + CaO – огнеупор).

6. Корундовые огнеупоры состоят в основном из оксида алюминия. Они огнеупорны до 2050 ºС и применяются в устройствах для нагрева и плавления тугоплавких материалов в радиотехнике и квантовой электронике.

7. Карборундовые огнеупоры состоят из карбида кремния (карборунда) SiC. Они устойчивы к действию кислых шлаков, обладают высокой механической прочностью и термостойкостью.

Применяются для футеровки металлургических печей, изготовления литейных форм, чехлов термопар.

8. Углеродистые огнеупоры содержат от 30 до 92 % углерода и изготавливаются:

Обжигом смеси графита, глины и шамота (графитовые огнеупорные материалы);

Обжигом смеси кокса, каменноугольного пёка, антраценовой фракции каменноугольной смолы и битума (коксовые огнеупоры).

Углеродистые огнеупоры применяются для облицовки горнов доменных печей, печей цветной металлургии, электролизёров, аппаратуры в производстве коррозионно-активных веществ.

11.3. Производство вяжущих материалов

Вяжущими материалами называются одно- и многокомпонентные порошкообразные минеральные вещества, образующие при смешении с водой пластичную формующуюся массу, затвердевающую при выдержке в прочное камневидное тело.

В зависимости от состава и свойств вяжущие вещества подразделяются на три группы (рис. 11.6):

Рис. 11.6. Классификация вяжущих материалов

1. Воздушными вяжущими материалами называют материалы, которые после смешивания с водой (затворения) твердеют и длительное время сохраняют прочность только на воздухе.

2. Гидравлическими вяжущими материалами называют материалы, которые после затворения водой и предварительного затвердевания на воздухе продолжают твердеть в воде. Другими словами, сохраняют прочность как на воздухе, так и в воде.

3. К кислотостойким вяжущим материалам относятся такие, которые после затвердевания на воздухе сохраняют прочность при воздействии на них минеральных кислот.

Это достигается тем, что для их затворения используют водные растворы силиката натрия, а в массу материала вводят кислостойкие наполнители (диабаз, андезит и др.).

Сырьём для производства силикатных материалов, используемых в качестве вяжущих, служат:

Природные материалы – гипсовыё камень, известняк, мел, глины, кварцевый песок;

Промышленные отходы – металлургические шлаки, огарок колчедана, шламы переработки нефелина.

Применение. Вяжущие материалы в строительстве применяются в форме:

Цементного теста (вяжущий материал + вода);

Строительного раствора (вяжущий материал + песок + вода).

Действие вяжущего материала может быть разбито на три последовательные стадии:

Затворение (добавление воды) или образование пластической массы в виде теста или раствора смешением вяжущего вещества с соответствующим количеством воды или силикатного раствора;

Схватывание или первоначальное загустевание и уплотнение теста с потерей текучести и переходом в плотное, но непрочное соединение;

Твердение или постепенное увеличение механической прочности в процессе образования камневидного тела.

Важнейшими видами вяжущих материалов являются: портландцемент (гидравлический цемент) и воздушная (строительная) известь.

11.3.1 Производство портланд-цемента

Портландцементом называется гидравлический вяжущий материал, состоящий из силикатов и алюмосиликатов кальция разного состава .

Основными компонентами портландцемента являются следующие соединения:

- алит (трикальцийсиликат ) 3CaO∙SiO 2 ,

- белит (дикальцийсиликат ) 2CaO∙SiO 2 ,

- трикальцийалюминат 3CaO∙Al 2 O 3 .

Характеристикой портландцемента является «марка».

Маркой цемента называется предел прочности на сжатие образца цемента после затвердевания его в течение 28 суток, выражаемый в кг/см 2 . Чем больше марка цемента, тем выше его качество .

Существуют марки 400, 500 и 600 .

Производство портландцемента складывается из двух стадий: получения клинкера и его измельчения.

11.3.1.1 Получение клинкера

Получение клинкера может осуществляться двумя способами – мокрым и сухим , которые различаются методом приготовления сырьевой смеси для обжига .

Мокрый метод. По мокрому методу сырьё измельчают в присутствии большого количества воды. При этом образуется пульпа , содержащая до 45% воды.

В этом методе обеспечивается :

высокая однородность смеси;

снижается запыленность;

но увеличиваются затраты энергии на испарение воды.

Сухой метод. По сухому методу компоненты сырья сушат, измельчают и смешивают в сухом виде.

Такая технология является энергосберегающей , поэтому удельный вес производства цемента по сухому методу непрерывно возрастает .

На рис. 11.7 представлена схема производства портландцемента мокрым способом :

Рис. 11.7. Принципиальная схема производства портланд-цемента.

Производство клинкера включает операции :

- дробления, размола, корректировки состава сырья ;

- последующую высокотемпературную обработку полученной шихты – обжиг.

Сырьё. Сырьём в производстве портландцемента служат:

Различные известковые породы – известняк, мел, доломит;

Мергели – представляющие собой однородные тонкодисперсные смеси известняка и глины .

При обжиге шихты последовательно протекают следующие процессы:

- испарение воды (100 ºС);

- дегидратация кристаллогидратов и выгорание органических веществ:

MeO∙nH 2 O = nMeO + nH 2 O (500 ºС);

термическая диссоциация карбонатов:

CaCO 3 = CaO + CO 2 (900- 1200 ºС);

Взаимодействие основных и кислотных оксидов с образованием силикатов, алюминатов и алюмоферритов кальция :

CaO + SiO 2 = 2CaO∙SiO 2 (белит)

2CaO∙SiO 2 + CaO = 3CaO∙SiO 2 (алит)

3CaO + Al 2 O 3 = CaO∙Al 2 O 3 (трикальцийалюминат)

Процесс заканчивается при температуре 1450ºС, после чего клинкер поступает на охлаждение.

Состав образовавшегося после обжига продукта следующий: алит

40-60 %; белит

15-30 %; трикальцийалюминат 5-14 %

.

Для обжига шихты используются барабанные вращающиеся печи диаметром 3,5-5,0 м и длиной до 185 м (рис. 11.8):

Рис. 11.8. Вращающаяся печь для получения цементного клинкера:

1

– вращающая печь; 2

– бандажи; 3

– опорные ролики; 4

– электромоторы;

5

– шестерни; 6

– шнековый питатель; 7

- холодильник; 8

- дымоход

Компоненты сырья, поступающие в печь, последовательно проходят в ней зоны сушки, подогрева, кальцинации, экзотермических реакций образования силикатов, спекания и охлаждения.

Выходящий из печи клинкер охлаждается в барабанных холодильниках, а нагретый воздух используют для нагрева воздуха и газообразного топлива, поступающего в печь.

11.3.1.2 Измельчение клинкера

Для измельчения охлаждённый клинкер :

- выдерживается на складе в течение 10-15 суток для гидратации свободного оксида кальция влагой воздуха;

- смешивается с добавками и измельчается в дробилках и многокамерных мельницах до частиц 0,1 мм и меньше.

Затвердевание портландцемента основано на реакциях гидратации , входящих в его состав силикатов и алюмосиликатов , образованием кристаллогидратов различного состава :

3CaO∙SiO 2 + (n+1) H 2 O = 2CaO∙SiO 2 ∙nH 2 O + Ca(OH) 2

2CaO∙SiO 2 + nH 2 O = 2CaO∙SiO 2 ∙nH 2 O,

3CaO∙Al 2 O 3 + 6H 2 O = 3CaO∙Al 2 O 3 6H 2 O

При смешении порошка цемента с водой (затворении ) масса затвердевает.

Для придания цементу определённых свойств в него вводят добавки:

- гидравлические , повышающие водостойкость за счёт связывания содержащегося в цементе гидроксида кальция:

Ca(OH) 2 + SiO 2 = CaSiO 3 + H 2 O;

- пластифицирующие , повышающие эластичность массы;

- кислотостойкие , придающие цементу коррозийную стойкость к кислым средам (гранит );

- инертные , для удешевления продукции (песок );

- регулирующие время схватывания массы (гипс ).

Основная масса портландцемента используется для изготовления бетона и изделий из него.

Бетоном называется искусственный камень, получаемый при затвердевании затворённой водой смеси цемента , песка и заполнителя .

В качестве заполнителей используют:

В обыкновенных бетонах – песок, гравий, щебень;

В легких бетонах – различные пористые материалы – пемза, шлак;

В ячеистых бетонах – замкнутые поры, образующиеся в бетоне при разложении вводимых в бетонную смесь газо- и пенообразователей ;

В огнеупорных бетонах – шамотовый порошок;

В железобетоне – металлическая арматура .

11.3.2 Производство воздушной извести

Воздушной или строительной известью называется бессиликатный вяжущий материал, на основе оксида и гидроксида кальция.

Различают три вида воздушной извести:

- кипелка (негашёная известь) – оксид кальция CaO ;

- пушонка (гашёная известь) – гидроксид кальция Ca(OH) 2 ;