Объемный гидропривод

Министерство образования города Москвы

Кафедра «Гидравлика и гидропневмопривод»

Реферат на тему: «Гидравлический привод»

Москва - 2010

1.0 Введение.............................................................................................3

1 Виды гидроприводов...........................................................................4

1.1 По характеру движения выходного звена гидродвигателя..........4

1.1.1 Гидропривод вращательного движения.......................................4

1.1.2 Гидропривод поступательного движения....................................5

1.1.3 Гидропривод поворотного движения............................................5

1.2 По возможности регулирования......................................................5

1.2.1 Регулируемый гидропривод..........................................................5

1.2.2 Саморегулируемый гидропривод..................................................5

1.3 По схеме циркуляции рабочей жидкости.......................................5

1.3.1 Гидропривод с замкнутой схемой циркуляции...........................5

1.3.2 Гидропривод с разомкнутой системой циркуляции...................6

1.4 По источнику подачи рабочей жидкости.......................................7

1.4.1 Насосный гидропривод..................................................................7

1.4.2 Магистральный гидропривод........................................................7

1.4.3 Аккумуляторный гидропривод.....................................................7

1.5 По типу приводящего двигателя гидроприводы............................8

2 Преимущества.......................................................................................8

3 Недостатки.............................................................................................8

4 Литература............................................................................................10

Введение

Гидравлический привод (гидропривод) - совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Обязательными элементами гидропривода являются насос и гидродвигатель.

Гидропривод представляет собой своего рода «гидравлическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор, ремённая передача, кривошипно-шатунный механизм и т. д.).

Основное назначение гидропривода, как и механической передачи, - преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

В общих чертах, передача энергии в гидроприводе происходит следующим образом:

Приводной двигатель передаёт вращающий момент на вал насоса, который сообщает энергию рабочей жидкости.

Рабочая жидкость по гидролиниям через регулирующую аппаратуру поступает в гидродвигатель, где гидравлическая энергия преобразуется в механическую.

После этого рабочая жидкость по гидролиниям возвращается либо в бак, либо непосредственно к насосу.

Виды гидроприводов

Гидроприводы могут быть двух типов: гидродинамические и объёмные:

В гидродинамических приводах используется в основном кинетическая энергия потока жидкости.

В объёмных гидроприводах используется потенциальная энергия давления рабочей жидкости.

Объёмной называется гидромашина, рабочий процесс которой основан на попеременном заполнении рабочей камеры жидкостью и вытеснении её из рабочей камеры. К объёмным машинам относят, например, поршневые насосы, аксиально-поршневые, радиально-поршневые, шестерённые гидромашины и др.

Одна из особенностей, отличающая объёмный гидропривод от гидродинамического, - большие давления в гидросистемах. Так, номинальные давления в гидросистемах экскаваторов могут достигать 32 МПа, а в некоторых случаях рабочее давление может быть более 300 МПа.

Объёмный гидропривод применяется в горных и строительно-дорожных машинах, в станкостроении и др.

В зависимости от конструкции и типа входящих в состав гидропередачи элементов объёмные гидроприводы можно классифицировать по нескольким признакам.

По характеру движения выходного звена гидродвигателя

Гидропривод вращательного движения

когда в качестве гидродвигателя применяется гидромотор, у которого ведомое звено (вал или корпус) совершает неограниченное вращательное движение;

Гидропривод поступательного движения

у которого в качестве гидродвигателя применяется гидроцилиндр - двигатель с возвратно-поступательным движением ведомого звена (штока поршня, плунжера или корпуса);

Гидропривод поворотного движения

когда в качестве гидродвигателя применён поворотный гидродвигатель, у которого ведомое звено (вал или корпус) совершает возвратно-поворотное движение на угол, меньший 360°.

По возможности регулирования

Если скорость выходного звена (гидроцилиндра, гидромотора) регулируется изменением частоты вращения двигателя, приводящего в работу насос, то гидропривод считается нерегулируемым.

Регулируемый гидропривод

в котором в процессе его эксплуатации скорость выходного звена гидродвигателя можно изменять по требуемому закону. В свою очередь регулирование может быть: *дроссельным, объёмным, объёмно-дроссельным.

Регулирование может быть: ручным или автоматическим.

В зависимости от задач регулирования гидропривод может быть:

стабилизированным

программным

следящим

Саморегулируемый гидропривод

автоматически изменяет подачу жидкости по фактической потребности гидросистемы в режиме реального времени (без фазового сдвига).

По схеме циркуляции рабочей жидкости

Гидропривод с замкнутой схемой циркуляции

в котором рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса.

Гидропривод с замкнутой циркуляцией рабочей жидкости компактен, имеет небольшую массу и допускает большую частоту вращения ротора насоса без опасности возникновения кавитации, поскольку в такой системе во всасывающей линии давление всегда превышает атмосферное. К недостаткам следует отнести плохие условия для охлаждения рабочей жидкости, а также необходимость спускать из гидросистемы рабочую жидкость при замене или ремонте гидроаппаратуры;

Гидросистемы с замкнутой схемой циркуляции ррабочей жидкости (справа) и с разомкнутой схемой (слева). На схеме слева всасывающая и сливная гидролинии сообщаются с баком (разомкнутая схема); на схеме справа бак используется только для вспомогательной гидросистемы (системы подпитки). Н и Н1 - насосы; М - гидромотор; Р - гидрораспределитель; Б - гидробак; Н1 - насос системы подпитки; КП1, КП2, - Предохранительные клапана; КО1 и КО2 - обратные клапана. Предохранительные клапана КП (на схеме слева), КП1 и КП2 (на схеме справа) срабатывают в тот момент, когда нагрузка на валу гидромотора слишком велика, и давление в гидросистеме превышает допустимую величину. Обратные клапана КО1 и КО2 срабатывают тогда, когда давление слишком мало, и возникает опасность кавитации

Гидропривод с разомкнутой системой циркуляции

в котором рабочая жидкость постоянно сообщается с гидробаком или атмосферой.

Достоинства такой схемы - хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие гидроприводы громоздки и имеют большую массу, а частота вращения ротора насоса ограничивается допускаемыми (из условий бескавитационной работы насоса) скоростями движения рабочей жидкости во всасывающем трубопроводе.

По источнику подачи рабочей жидкости

Насосный гидропривод

В насосном гидроприводе, получившем наибольшее распространение в технике, механическая энергия преобразуется насосом в гидравлическую, носитель энергии - рабочая жидкость, нагнетается через напорную магистраль к гидродвигателю, где энергия потока жидкости преобразуется в механическую. Рабочая жидкость, отдав свою энергию гидродвигателю, возвращается либо обратно к насосу (замкнутая схема гидропривода), либо в бак (разомкнутая или открытая схема гидропривода). В общем случае в состав насосного гидропривода входят гидропередача, гидроаппараты, кондиционеры рабочей жидкости, гидроёмкости и гидролинии.

Магистральный гидропривод

В магистральном гидроприводе рабочая жидкость нагнетается насосными станциями в напорную магистраль, к которой подключаются потребители гидравлической энергии. В отличие от насосного гидропривода, в котором, как правило, имеется один (реже 2-3) генератора гидравлической энергии (насоса), в магистральном гидроприводе таких генераторов может быть большое количество, и потребителей гидравлической энергии также может быть достаточно много.

Аккумуляторный гидропривод

В аккумуляторном гидроприводе жидкость подаётся в гидролинию от заранее заряженного гидроаккумулятора. Этот тип гидропривода используется в основном в машинах и механизмах с кратковременными режимами работы.

По типу приводящего двигателя гидроприводы

с электроприводом

приводом от ДВС

Преимущества

К основным преимуществам гидропривода относятся:

возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки, простота управления и автоматизации;

простота предохранения приводного двигателя и исполнительных органов машин от перегрузок;

надёжность эксплуатации;

широкий диапазон бесступенчатого регулирования скорости выходного звена;

большая передаваемая мощность на единицу массы привода;

надёжная смазка трущихся поверхностей при применении минеральных масел в качестве рабочих жидкостей;

получение больших сил и мощностей при малых размерах и весе передаточного механизма;

возможность осуществления различных видов движения;

возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

возможность равномерного распределения усилий при одновременной передаче на несколько приводов;

упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

Недостатки

К недостаткам гидропривода относятся:

утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления;

нагрев рабочей жидкости, что в ряде случаев требует применения специальных охладительных устройств и средств тепловой защиты;

более низкий КПД (по приведённым выше причинам), чем у сопоставимых механических передач;

необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в неё воздуха;

пожароопасность в случае применения горючей рабочей жидкости;

зависимость вязкости рабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды;

в сравнении с пневмоприводом - невозможность эффективной передачи гидравлической энергии на большие расстояния вследствие больших потерь напора в гидролиниях на единицу длины.

Литература

1. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. - 2-е изд., перераб. - М.: Машиностроение, 1982.

2. Гейер В. Г., Дулин В. С., Заря А. Н. Гидравлика и гидропривод: Учеб для вузов. - 3-е изд., перераб. и доп. - М.: Недра, 1991.

3. Юфин А. П. Гидравлика, гидравлические машины и гидропривод. - М.: Высшая школа, 1965.

4. Алексеева Т. В. Гидропривод и гидроавтоматика землеройно-транспортных машин. М., «Машиностроение», 1966. 140 с.

5. . Башта Т. М. Гидравлические приводы летательных аппаратов. Издание 4-е, переработанное и дополненное. Изд-во «Машиностроение», Москва 1967 г.

6. Лепешкин А. В., Михайлин А. А., Шейпак А. А. Гидравлика и гидропневмопривод: Учебник, ч.2. Гидравлические машины и гидропневмопривод. / под ред. А. А. Шейпака. - М.: МГИУ, 2003. - 352 с.

7. Схиртладзе А. Г., Иванов В. И., Кареев В. Н. Гидравлические и пневматические системы. - Издание 2-е, дополненное. М.: ИЦ МГТУ «Станкин», «Янус-К», 2003 г. - 544 с.

Гидравлические приводы тормозных механизмов появились несколько позже, чем механические приводы, примерно в 1910 – 1915 г.г.

В массовом автомобилестроении гидравлический привод тормозов применяется с 1924 года благодаря разработкам инженеров американской автомобилестроительной компании «Крайслер» (Chrysler Group LLC

).

В своей работе такие приводы используют гидростатические законы, передавая энергию жидкости под давлением.

Принцип действия гидростатического привода основан на свойстве жидкости сохранять свой объем при внешнем давлении (ничтожно малая сжимаемость), а также способности передавать создаваемое в любой точке давление одинаково всем точкам замкнутого объема жидкости ().

Гидравлический привод широко применяется в качестве привода рабочей тормозной системы легковых автомобилей, грузовых автомобилей малой и средней грузоподъемности, а также автобусов малой вместимости.

Достоинства и недостатки гидропривода тормозов

Гидравлический привод тормозных механизмов имеет ряд существенных преимуществ перед другими типами привода:

- одновременность торможения всех колес (в принципе) и требуемое распределение тормозных сил между отдельными колесами (дифференцирование тормозных усилий);

- высокий КПД – 0,9 и выше при нормальной температуре охлаждающей жидкости (для сравнения – КПД механического привода редко превышает 0,6 );

- малое время срабатывания (0,05…0,2 сек ). Благодаря этому свойству, обусловленному ничтожно малой сжимаемостью жидкости, гидравлический привод имеет неоспоримое преимущество перед пневматическим приводом, имеющим время срабатывания примерно в десять раз больше ;

- относительно малые габариты и масса применяемых в гидроприводе приборов и устройств;

- простота конструкции и удобство компоновки (трубки гидропривода можно проложить как угодно и где угодно в кузове или других элементах конструкции автомобиля – на работоспособность привода это не повлияет ).

Не лишены гидравлические приводы тормозов и некоторых существенных недостатков:

- невозможность получения большого передаточного числа привода. Как известно, передаточное число гидростатических систем можно установить соотношением площадей поперечного сечения поршней передающего и принимающего усилие гидроцилиндров (или заменяющих их элементов). Очевидно, что существенное увеличение передаточного числа привода для повышения тормозного усилия приводит к значительному увеличению хода управляющего органа (тормозной педали или рычага) ;

- выход из строя при местном повреждении какого-либо из элементов конструкции (трубки, штуцера и т. п.), т. е. относительно низкая надежность привода. Для устранения этого недостатка применяют многоконтурные приводы ;

- невозможность продолжительного и опасность чрезмерно интенсивного торможения. Продолжительное торможение может вызвать перегрев, и даже закипание тормозной жидкости из-за нагрева элементов конструкции тормозных механизмов (колодок, барабанов и т. п.). Интенсивное торможение с чрезмерным усилием может привести к повреждению уплотнительных элементов, что, в свою очередь, приведет к разгерметизации привода и потере его работоспособности ;

- высокая чувствительность к попаданию воздуха в привод, резко снижающая его работоспособность (и даже приводящая к полному отказу) при завоздушивании системы;

- зависимость КПД привода от температуры тормозной жидкости (при низких температурах эффективность работы гидравлического привода резко снижается из-за повышения вязкости жидкости );

- использование в качестве рабочего тела специальных жидкостей, способных нанести вред окружающей среде, животным и человеку при попадании на почву и во внешнюю среду.

Общее устройство гидравлического привода

Гидравлический привод тормозных механизмов может иметь разнообразные компоновочные схемы и включать различные приборы и устройства для обеспечения надежного и комфортного управлением процессами торможения автомобиля.

Тем не менее, в любом гидравлическом приводе присутствуют обязательные элементы, различающиеся только конструктивно и имеющие одинаковый функционал. Рассмотрим устройство этих элементов и устройств на примере простейшего гидропривода тормозных механизмов.

Простейший гидравлический привод (рис. 1

) состоит из органа управления (тормозной педали 7

), главного тормозного цилиндра 9

, трубопроводов и колесных рабочих цилиндров 3

.

В современных гидроприводах обязательным элементом является регулятор давления (на рис. 1

не показан).

Рассмотрим назначение и особенности устройства каждого из элементов гидравлического привода тормозных механизмов.

Главный тормозной цилиндр

Главный тормозной цилиндр воспринимает усилие, создаваемое ногой (или рукой) водителя посредством управляющего органа (педали или рычага) и передает его посредством подвижного поршня рабочей жидкости. Конструкции главных тормозных цилиндров могут быть различны, но принципы, положенные в основу их работы, одинаковые.

Конструктивно простейший главный тормозной цилиндр состоит из корпуса-цилиндра с размещенным в нем подвижным поршнем, а также уплотнительных и соединительных элементов. Более сложные конструкции, применяемые в двухконтурных и многоконтурных приводах, включают два поршня, каждый из которых обеспечивает работоспособность отдельного контура. Цилиндр при этом конструктивно разделен на два полностью или частично изолированных объема. Иногда в многоконтурных гидроприводах тормозов для повышения надежности применяют сдвоенные главные цилиндры, в корпусе которых параллельно выполнены два цилиндра с установленными в них поршнями.

Непосредственно на главном тормозном цилиндре или рядом с ним размещается резервуар с запасом тормозной жидкости – бачок 5 (рис. 1 ), объем которого посредством специальных каналов сообщается с объемом гидроцилиндра. Если бачок устанавливается отдельно, его соединяют с главным тормозным цилиндром посредством резиновой трубки. Связь гидроцилиндра с резервуаром обеспечивает пополнение жидкостью при утечках, вытеснение излишков жидкости при ее тепловом расширении, компенсацию изменения объема жидкости после регулировок.

В расторможенном состоянии полости цилиндров соединяются каналами с резервуаром для пополнения жидкостью при необходимости. При перемещении поршня после воздействия на него штока, связанного с тормозной педалью (рычагом) эти каналы перекрываются корпусом поршня, и жидкость может вытесняться из цилиндра только в трубопроводы контура гидропривода.

В многоконтурных приводах применяются два резервуара (бачка) или один с раздельной перегородкой.

На рис. 2

изображена конструкция главного тормозного цилиндра рабочей тормозной системы автомобиля ГАЗ-53-12 и его модификаций.

Тормозная система автомобиля имеет два контура, поэтому главный тормозной цилиндр разделен на две секции, каждая из которых обслуживает отдельный контур. Два резервуара (или один с раздельной перегородкой) сообщаются с полостью главного цилиндра через два отверстия.

Поршни имеют кольцевые уплотнительные манжеты, прижимаемые пружинами. Наружная поверхность поршней имеет проточку для размещения уплотнительных колец, длина которых меньше длины проточки. Помимо проточки поршни имеют кольцевые полости и плоские угловые пазы, которые соединяются с резервуаром (бачком) при любом положении поршней. Это препятствует попаданию воздуха в гидравлическую магистраль.

Наиболее опасным, с точки зрения попадания воздуха в главный тормозной цилиндр, является режим растормаживания, который, как правило, производится быстро, броском педали. Жидкость, вследствие ее вязкости, возвращается в главный тормозной цилиндр относительно медленно, и поршни под действием пружин, стремятся оторваться от столба жидкости, создавая в магистрали разрежение.

Предотвратить при этом попадание воздуха в магистраль одними резиновыми уплотнениями сложно, поэтому с тыльной стороны поршней или в них самих располагают полости, заполненные жидкостью, и при любом положении поршней сообщаются с резервуаром с помощью отверстий. Таким образом создается своеобразный гидравлический затвор, препятствующий проникновению воздуха в гидропривод.

В корпусе гидроцилиндра ввернуты упорные болты, определяющие крайнее правое положение поршней и уплотнительных колец, соответствующее расторможенному состоянию тормозной системы. Конфигурация поршней такова, что в указанном крайнем положении кольца, упираясь в болты, отрывают манжеты от поршней, сообщая резервуары с магистралями. В начале торможения поршни, перемещаясь в цилиндре (один – под действием штока педали, другой – под действием давления жидкости) надвигаются на манжеты, после чего тормозная жидкость начинает вытесняться в магистрали контуров.

В случае потери герметичности одного контура, питаемого, например, через левое отверстие, левый поршень, вытеснив жидкость через обрыв магистрали, упирается уплотнителем в дно цилиндра, образовав для правой рабочей полости фиктивное дно и обеспечивая герметичность второй рабочей полости.

Если разгерметизация произойдет в контуре, подпитываемом из правой полости, то правый поршень, вытеснив жидкость через место утечки, упрется удлинителем в левый поршень, непосредственно передавая на него усилие со стороны штока.

В современных конструкциях главных тормозных цилиндров устанавливают сигнализаторы уровня жидкости в резервуаре (бачке). Контрольная лампа сигнализатора (красного цвета с соответствующим изображением) устанавливается на щитке приборов. Датчики таких сигнализаторов имеют поплавковую конструкцию – плавающий в бачке с жидкостью поплавок при нормальном уровне жидкости размыкает контакты цепи питания лампы сигнализатора.

При недопустимом понижении уровня жидкости поплавок опускается ниже, контакты цепи питания сигнальной лампы замыкаются, и она загорается, сигнализируя водителю о недостатке жидкости в резервуаре.

При заправке гидравлического привода тормозной системы рабочей жидкостью, а иногда и при эксплуатации автомобиля, из тормозной системы необходимо удалить воздух. Для этого в самых высоких местах привода и местах вероятного завоздушивания устанавливают клапаны прокачки.

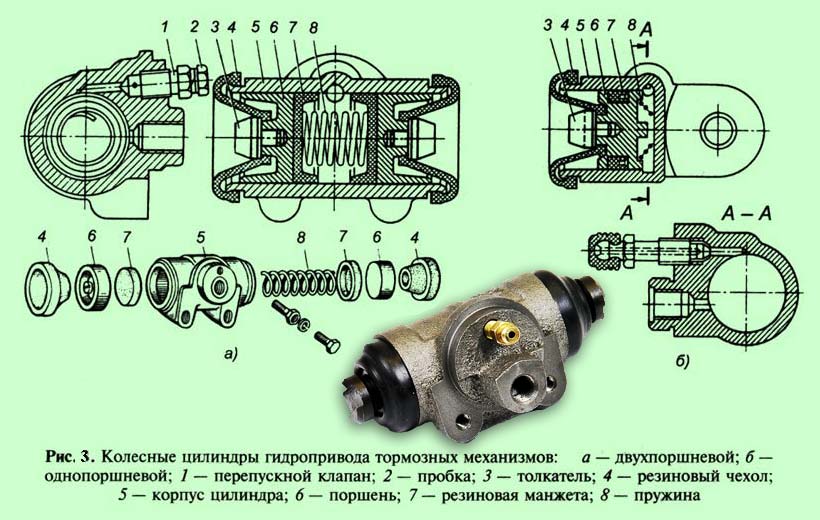

Колесные рабочие цилиндры

Колесные рабочие цилиндры являются исполнительными элементами привода. Они принимают давление жидкости, создаваемое главным тормозным цилиндром, и приводят в действие тормозные механизмы колес.

Рабочие цилиндры (рис. 3

) имеют чугунный или (реже) из легкого сплава корпус и поршни с уплотнительными манжетами. Регулировка зазоров производится между фрикционными накладками и барабаном автоматически. На поршень рабочего цилиндра надевается разрезное пружинное кольцо.

Между кольцом и поршнем имеется радиальный и осевой зазоры. Величина осевого зазора нормируется и соответствует необходимой величине зазора между колодкой и барабаном. Радиальная упругость кольца также нормируется с целью получения определенной величины силы трения между кольцом и цилиндром. Указанная сила трения должна гарантированно превышать силу возвратных пружин, приведенную к поршню, но не быть чрезмерной, чтобы не слишком сильно снижать приводную силу поршня.

Для регулировки механизма после сборки необходимо нажать на педаль тормозной системы. Поршни рабочих цилиндров, перемещаясь наружу под действием давления жидкости, выберут имеющийся зазор, после чего потянут кольца за собой. Движение поршней будет продолжаться до тех пор, пока колодки не упрутся в барабан.

При отпускании педали возвратные пружины смогут переметить поршни назад только на величину, соответствующую осевому зазору между поршнем и кольцом, так как сдвинуть кольцо они не в состоянии. Величина же зазора между кольцом и поршнем, как было указано выше, соответствует необходимому зазору между колодками и барабаном.

Таким образом, по мере изнашивания тормозных накладок кольцо будет перемещаться вдоль цилиндра, поддерживая постоянную величину зазора между накладками колодок и барабаном.

Регулятор давления

Регулятор давления корректирует давление тормозной жидкости в системе задних тормозных механизмов в зависимости от изменения нагрузки на задние колеса.

Регулятор (рис. 4

) состоит из корпуса, в котором установлена гильза поршня. В углубление на гильзе вставляется шарик, который удерживается пружиной. В гильзе перемещается поршень, на конце которого крепится управляющий конус. Возвратная пружина поршня удерживает его в исходном положении пир неработающем регуляторе.

В корпус регулятора ввернута втулка, на конце которой установлен защитный резиновый чехол.

В подпоршневую полость регулятора поступает жидкость от главного тормозного цилиндра, а из надпоршневой полости выходит жидкость для приведения в действие колесных рабочих цилиндров задних тормозных механизмов.

Управление регулятором осуществляется посредством упругого элемента, который крепится к полу кузова и к нажимному рычагу поршня регулятора.

До вступления в работу регулятора давление жидкости одинаково как в обеих полостях, так и в любой точке гидропривода, так как перепускной шарик поднят управляющим конусом, что обеспечивает свободное прохождение тормозной жидкости из подпоршневой полости в надпоршневую.

При торможении увеличивается расстояние между кузовом и задним мостом (автомобиль «кивает»), при этом уменьшается нагрузка на задние колеса и соответственно уменьшается сила, действующая со стороны упругого элемента на поршень регулятора.

Когда усилие со стороны жидкости на головку поршня превысит сумму усилий упругого элемента и жидкости на меньшую (подпоршневую) площадь поршня, последний переместится в сторону нажимного рычага, а управляющий конус освободит шарик, который под действием прижимной пружины перекроет доступ жидкости из подпоршневой полости в надпоршневую. С этого момента давление в подпоршневой полости будет выше давления в надпоршневой, обслуживающей задние тормозные механизмы.

В результате тормозное усилие на колодки передних тормозных механизмов будет несколько выше, чем в задних тормозных механизмах, что обеспечит эффективное торможение. Если автомобиль полностью загружен, то при торможении его задняя часть менее поднимется над задним мостом, и разница в давлениях полостей над поршнем регулятора и под ним будет незначительной.

После снятия усилия с педали тормозной системы поршень регулятора возвратится в исходное положение, а управляющий конус, приподняв шарик, откроет доступ жидкости из подпоршневой полости в надпоршневую.

Давление жидкости по всему контуру тормозного привода выровняется.

В настоящее время на некоторых автомобилях применяется гидравлический привод с принудительной подачей рабочей жидкости к тормозным механизмам, оборудованный специальным насосом. В этом случае для создания необходимых для эффективного торможения автомобиля тормозных моментов на колесах используется энергия двигателя, приводящего в действие гидравлический насос непосредственно, или через какой-либо агрегат силовой передачи автомобиля.

Такая конструкция, несмотря на некоторую сложность, позволяет обойтись без усилителей гидропривода, существенно уменьшить усилие, прилагаемое водителем к управляющим органам тормозной системы и повысить комфорт управления автомобилем.

Гидравлический привод (объемный гидропривод) это совокупность объемных гидромашин, гидроаппаратуры и других устройств, предназначенная для передачи механической энергии и преобразования движения посредством жидкости. (Т.М Башта Гидравлика, гидромашины и гидроприводы).

В гидропривод входят один или несколько гидродвигателей, источники энергии жидкости, аппаратура управления соединительные линии.

Работа гидравлического привода основана на принципе

Рассмотрим систему.

В данной системе усилие создаваемое на поршне 2 можно определить по зависимости:

Получается, что усилие зависит от отношения площадей , чем больше будет площадь второго поршня, и чем меньше площадь первого, тем значительнее будет разница между силами F1 и F2. Благодаря принципу гидравлического рычага можно получить большое усилие, приложив малое.

Выигрывая в усилии на гидравлическом рычаге, придется пожертвовать перемещением , переместив малый поршень на величину l1, получим перемещение поршня 2 на величину l2:

Учитывая, что площадь поршня S2 больше площади S1, получим что перемещение l2 меньше чем l1.

Гидравлический привод не был бы так полезен, если бы потерю в перемещении не удалось скомпенсировать, а сделать это удалось благодаря особым гидравлическим устройствам - обратным клапанам .

Обратный клапан - это устройство для запирания потока движущегося в одном направлении, и свободного пропускания обратного потока.

Если в рассмотренном примере, на выход камеры с поршнем 1 установить обратный клапан , так чтобы жидкость могла выйти из камеры, а обратно перетечь не могла. второй клапан нужно установить на между камерой с поршнем 1 и дополнительным баком с жидкостью, таким образом чтобы, жидкость могла попасть в камеру с поршнем, а из этой камеры обратно в бак перетечь не могла.

Новая система будет выглядеть следующим образом.

Приложив к поршню усилие F1 и переместив его на расстояние l1, получим перемещение поршня с усилием F2 на расстояние l2. Затем отведем поршень 1 в начальное расстояния, из камеры с поршнем 2 жидкость перетечь обратно не сможет - не позволит обратный клапан - поршень 2 останется на месте. В камеру с поршнем один поступит жидкость из бака. Затем, нужно вновь приложить усилие F1 к поршню 1 и переместить его на расстояние l1, в результате поршень 2 вновь переместится на расстояние l2 с усилием F2. А по отношению к начальному положению, за два цикла поршень 2 переместится на расстояние 2*l2. Увеличивая число циклов, можно получить большую величину перемещения поршня 2.

Именно возможность увеличивать перемещение наращивая число циклов, позволила гидравлическому рычагу опередить механический с точки зрения возможного развиваемого усилия.

Приводы, где требуется развивать огромные усилия, как правило, гидравлические.

Узел с камерой и поршнем 1, а также с обратными клапанами в гидравлике называют насосом . Поршень 2 с камерой - гидравлическим двигателем , в данном случае - гидроцилиндром .

Распределитель в гидроприводе

Что делать, если в рассматриваемой системе нужно, вернуть поршень 2 в начальное положение? В текущей комплектации системы - это невозможно. Жидкость из под поршня 2 не может перетечь обратно - не позволит обратный клапан, значит необходимо устройство, позволяющее отправить жидкость в бак. Можно воспользоваться простым краном.

Но в гидравлике есть специальное устройство для направления потоков - распределитель , позволяющий направлять потоки жидкости по нужной схеме.

Ознакомимся с работой полученного гидропривода.

Устройства в гидравлических приводах

Современные гидроприводы представляют собой сложные системы, состоящие из множества элементов. Конструкция которых не отличается простотой. В представленном примере такие устройства отсутствуют, т.к. они предназначены, как правило, для достижения нужных характеристик привода.

Наиболее распространенные гидравлические аппараты

- Предохранительные клапаны

- Редукционные клапаны

- Регуляторы расхода

- Дроссели

Информацию о гидравлических аппаратах вы можете получить на нашем сайте в разделе - . Если у вас остались вопросы, задавайте их в комментариях к данной статье.

Гидравлический привод

Гидравлический привод (гидропривод ) - совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии.

Гидропривод представляет собой своего рода «гидравлическую вставку» между приводным двигателем и нагрузкой (машиной или механизмом) и выполняет те же функции, что и механическая передача (редуктор , ремённая передача , кривошипно-шатунный механизм и т. д.).

Функции гидропривода

Основная функция гидропривода, как и механической передачи, - преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.). Другая функция гидропривода - это передача мощности от приводного двигателя к рабочим органам машины (например, в одноковшовом экскаваторе - передача мощности от двигателя внутреннего сгорания к ковшу или к гидродвигателям привода стрелы , к гидродвигателям поворота башни и т.д.).

В общих чертах, передача мощности в гидроприводе происходит следующим образом:

- Приводной двигатель передаёт вращающий момент на вал насоса , который сообщает энергию рабочей жидкости.

- Рабочая жидкость по гидролиниям через регулирующую аппаратуру поступает в гидродвигатель, где гидравлическая энергия преобразуется в механическую.

- После этого рабочая жидкость по гидролиниям возвращается либо в бак , либо непосредственно к насосу.

Виды гидроприводов

Гидроприводы могут быть двух типов: гидродинамические и объёмные.

- В гидродинамических приводах используется в основном кинетическая энергия потока жидкости (и соответственно скорости движения жидкостей в гидродинамических приводах велики в сравнении со скоростями движения в объёмном гидроприводе).

- В объёмных гидроприводах используется потенциальная энергия давления рабочей жидкости (в объёмных гидроприводах скорости движения жидкостей не велики - порядка 0,5-6 м/с).

Гидропривод с разомкнутой системой циркуляции

в котором рабочая жидкость постоянно сообщается с гидробаком или атмосферой.

Достоинства такой схемы - хорошие условия для охлаждения и очистки рабочей жидкости. Однако такие гидроприводы громоздки и имеют большую массу, а частота вращения ротора насоса ограничивается допускаемыми (из условий бескавитационной работы насоса) скоростями движения рабочей жидкости во всасывающем трубопроводе.

По источнику подачи рабочей жидкости

Насосный гидропривод

В насосном гидроприводе, получившем наибольшее распространение в технике, механическая энергия преобразуется насосом в гидравлическую, носитель энергии - рабочая жидкость , нагнетается через напорную магистраль к гидродвигателю, где энергия потока жидкости преобразуется в механическую. Рабочая жидкость, отдав свою энергию гидродвигателю, возвращается либо обратно к насосу (замкнутая схема гидропривода), либо в бак (разомкнутая или открытая схема гидропривода). В общем случае в состав насосного гидропривода входят гидропередача, гидроаппараты, кондиционеры рабочей жидкости, гидроёмкости и гидролинии.

Наибольшее применение в гидроприводе получили аксиально-поршневые , радиально-поршневые , пластинчатые и шестерённые насосы.

Магистральный гидропривод

В магистральном гидроприводе рабочая жидкость нагнетается насосными станциями в напорную магистраль, к которой подключаются потребители гидравлической энергии. В отличие от насосного гидропривода, в котором, как правило, имеется один (реже 2-3) генератора гидравлической энергии (насоса), в магистральном гидроприводе таких генераторов может быть большое количество, и потребителей гидравлической энергии также может быть достаточно много.

Аккумуляторный гидропривод

В аккумуляторном гидроприводе жидкость подаётся в гидролинию от заранее заряженного гидроаккумулятора . Этот тип гидропривода используется в основном в машинах и механизмах с кратковременными режимами работы.

По типу приводящего двигателя

Критически важной для гидропривода (в первую очередь объёмного) является очистка рабочей жидкости от содержащихся в ней (и постоянно образующихся в процессе работы) абразивных частиц. Поэтому системы гидропривода обязательно содержат фильтрующие устройства (например, масляные фильтры), хотя принципиально гидропривод некоторое время может работать и без них.

Поскольку рабочие параметры гидропривода существенно зависят от температуры рабочей жидкости, то в гидросистемах в некоторых случаях, но не всегда, устанавливают системы регулирования температуры (подогревающие и/или охладительные устройства).

Количество степеней свободы гидросистем

Широкое распространение получил гидропривод в авиации . Насыщенность современных самолётов системами гидропривода такова, что общая длина трубопроводов современного пассажирского авиалайнера может достигать нескольких километров.

В автомобильной промышленности самое широкое применение нашли гидроусилители руля , существенно повышающие удобство управления автомобилем . Эти устройства являются разновидностью следящих гидроприводов . Гидроусилители применяют и во многих других областях техники (авиации, тракторостроении, промышленном оборудовании и др.).

В некоторых танках, например, в японском танке Тип 10 , применяется гидростатическая трансмиссия , представляющая собой, по сути, систему объёмного гидропривода движителей . Такого же типа трансмиссия устанавливается и в некоторых современных бульдозерах .

В целом, границы области применения гидропривода определяются его преимуществами и недостатками.

Преимущества

К основным преимуществам гидропривода относятся:

- возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки;

- простота управления и автоматизации;

- простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; например, если усилие на штоке гидроцилиндра становится слишком большим (такое возможно, в частности, когда шток, соединённый с рабочим органом, встречает препятствие на своём пути), то давление в гидросистеме достигает больших значений - тогда срабатывает предохранительный клапан в гидросистеме, и после этого жидкость идёт на слив в бак, и давление уменьшается;

- надёжность эксплуатации;

- широкий диапазон бесступенчатого регулирования скорости выходного звена; например, диапазон регулирования частоты вращения гидромотора может составлять от 2500 об/мин до 30-40 об/мин, а в некоторых случаях, у гидромоторов специального исполнения, доходит до 1-4 об/мин, что для электромоторов трудно реализуемо;

- большая передаваемая мощность на единицу массы привода; в частности, масса гидравлических машин примерно в 10-15 раз меньше массы электрических машин такой же мощности;

- самосмазываемость трущихся поверхностей при применении минеральных и синтетических масел в качестве рабочих жидкостей ; нужно отметить, что при техническом обслуживании, например, мобильных строительно-дорожных машин на смазку уходит до 50% всего времени обслуживания машины, поэтому самосмазываемость гидропривода является серьёзным преимуществом;

- возможность получения больших сил и мощностей при малых размерах и весе передаточного механизма;

- простота осуществления различных видов движения - поступательного, вращательного, поворотного;

- возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

- возможность равномерного распределения усилий при одновременной передаче на несколько приводов;

- упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

Недостатки

К недостаткам гидропривода относятся:

- утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления в гидросистеме, что требует высокой точности изготовления деталей гидрооборудования;

- нагрев рабочей жидкости при работе, что приводит к уменьшению вязкости рабочей жидкости и увеличению утечек, поэтому в ряде случаев необходимо применение специальных охладительных устройств и средств тепловой защиты ;

- более низкий КПД чем у сопоставимых механических передач ;

- необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости, поскольку наличие большого количества абразивных частиц в рабочей жидкости приводит к быстрому износу деталей гидрооборудования, увеличению зазоров и утечек через них, и, как следствие, к снижению объёмного КПД ;

- необходимость защиты гидросистемы от проникновения в неё воздуха, наличие которого приводит к нестабильной работе гидропривода, большим гидравлическим потерям и нагреву рабочей жидкости;

- пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например, на применение гидропривода в горячих цехах; гидравлический пресс КПД первая . В 1926 году инженер подразделения грузовиков компании Пирс Эрроу (англ. Pierce Arrow ) продемонстрировал в компании "Дженерал моторс" гидроусилитель руля с хорошими характеристиками, однако автопроизводитель посчитал, что эти устройства будут слишком дорогими, чтобы выпускать их на рынок . Первый предназначенный для коммерческого использования гидроусилитель руля был создан компанией Крайслер в 1951 году, и сейчас большинство новых автомобилей укомплектовывается подобными устройствами.

Перспективы развития

Перспективы развития гидропривода во многом связаны с развитием электроники. Так, совершенствование электронных систем позволяет упростить управление движением выходных звеньев гидропривода. В частности, в последние 10-15 лет стали появляться бульдозеры , управление которыми устроено по принципу джойстика .

С развитием электроники и вычислительных средств связан прогресс в области диагностирования гидропривода. Процесс диагностирования некоторых современных машин простыми словами может быть описан следующим образом. Специалист подключает переносной компьютер к специальному разъёму на машине. Через этот разъём в компьютер поступает информация о значениях диагностических параметров от множества датчиков, встроенных в гидросистему. Программа или специалист анализирует полученные данные и выдаёт заключение о техническом состоянии машины, наличии или отсутствии неисправностей и их локализации. По такой схеме осуществляется диагностирование, например, некоторых современных ковшовых погрузчиков . Развитие вычислительных средств позволит усовершенствовать процесс диагностирования гидропривода и машин в целом.

Важную роль в развитии гидропривода может сыграть создание и внедрение новых конструкционных материалов. В частности, развитие нанотехнологий позволит повысить прочность материалов, что позволит уменьшить массу гидроборудования и его геометрические размеры, повысить его надёжность. С другой стороны, создание прочных и одновременно эластичных материалов позволит, например, уменьшить недостатки многих гидравлических машин, в частности, увеличить развиваемое диафрагменными насосами давление.

В последние годы наблюдается существенный прогресс в производстве уплотнительных устройств . Новые материалы обеспечивают полную герметичность при давлениях до 80 МПа , низкие коэффициенты трения и высокую надёжность .

Литература

1. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. - 2-е изд., перераб. - М.: Машиностроение, 1982.

2. Гейер В. Г., Дулин В. С., Заря А. Н. Гидравлика и гидропривод: Учеб для вузов. - 3-е изд., перераб. и доп. - М.: Недра, 1991.

3. Юфин А. П. Гидравлика, гидравлические машины и гидропривод. - М.: Высшая школа, 1965.

4. Алексеева Т. В. Гидропривод и гидроавтоматика землеройно-транспортных машин. М., «Машиностроение», 1966. 140 с.

5. Т. М. Башта Гидравлические приводы летательных аппаратов. Издание 4-е, переработанное и дополненное. Изд-во «Машиностроение», Москва 1967 г.

6. Лепешкин А. В., Михайлин А. А., Шейпак А. А. Гидравлика и гидропневмопривод: Учебник, ч.2. Гидравлические машины и гидропневмопривод. / под ред. А. А. Шейпака. - М.: МГИУ, 2003. - 352 с.

Большой Энциклопедический словарь

гидравлический привод - — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN hydraulic drive …

гидравлический привод - 3.12 гидравлический привод: По ГОСТ 17752. Источник … Словарь-справочник терминов нормативно-технической документации

- (гидропривод, объёмный гидропривод), совокупность устройств с одним или несколькими объёмными гидравлическими двигателями для приведения в движение механизмов и машин с помощью жидкости под давлением. * * * ГИДРАВЛИЧЕСКИЙ ПРИВОД ГИДРАВЛИЧЕСКИЙ… … Энциклопедический словарь

гидравлический привод - hidraulinė pavara statusas T sritis automatika atitikmenys: angl. hydraulic actuator; hydraulic drive; hydraulic power drive vok. Druckwasserantrieb, m; Hydraulikantrieb, m; hydraulischer Antrieb, m; hydraulishe Antrieb, m rus. гидравлический… … Automatikos terminų žodynas

гидравлический привод регулирующих стержней - (системы управления и защиты ядерного реактора) [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN hydraulically operated control rod drive … Справочник технического переводчика

гидравлический привод с уменьшенной высотой - — Тематики нефтегазовая промышленность EN reduced height hydraulic actuator … Справочник технического переводчика

ПРИВОД, в технике устройство для приведения в действие машин. Состоит из двигателя, силовой передачи и системы управления. Различают приводы групповой (для нескольких машин или рабочих органов) и индивидуальный (для отдельной машины или для… … Энциклопедический словарь

Привод: В механике Привод (тоже самое силовой привод) совокупность устройств, предназначенных для приведения в действие машин. Состоит из двигателя, трансмиссии и системы управления. Различают привод групповой (для нескольких машин) и… … Википедия

привод - Устройство для приведения в действие машин и механизмов. Примечание Привод состоит из источника энергии, механизма для передачи энергии (движения) и аппаратуры управления. Источником энергии служит двигатель (тепловой, электрический,… … Справочник технического переводчика

При гидравлической системе управления рабочими органами машин и их элементами все операции (подъём, опускание) обеспечиваются с помощью насосов, гидрораспределителей (механизмов управления), силовых исполнительных гидроцилиндров, запорных и предохранительных кранов и устройств.

Гидравлическая система управления включает элементы механизма привода, состоящего из одного или нескольких гидронасосов, устанавливаемых либо непосредственно на двигателе базовой машины и получающих от него привод, либо на специальном редукторе отбора мощности, также получающем привод от двигателя базовой машины; элементы механизма управления, состоящие из системы распределительных устройств (одного или нескольких гидрораспределителей), устанавливаемых, как правило, в кабине машиниста и предназначенных для включения и выключения определенных исполнительных механизмов и гидравлической следящей системы; элементы исполнительных механизмов и устройств, состоящие из гидроцилиндров или из гидро двигателей; элементы вспомогательных устройств, состоящие из бака для рабочей жидкости, магистральных фильтров, трубопроводов, запорных устройств (гидроклапанов, вентилей, заглушек и др.).

Принципиальная схема работы гидросистемы представлена на рис. 2.7. Из бака 2 рабочая жидкость по всасывающему трубопроводу поступает к шестеренчатому или лопастному или другому насосу 1, который в результате привода, получаемого непосредственно от двигателя базовой машины или специального редуктора, подает ее по трубопроводу 6 под давлением к распределительному устройству (гидрораспределителю) 5 и далее также под давлением в одну или в другую полость исполнительного гидроцилиндра 4, .соединенного с тем или другим рабочим органом машины. При направлении рабочей жидкости в одну или в другую полость исполнительного гидроцилиндра шток его, а вместе с ним система рычагов 3 приводит в действие рабочий или другой орган машины, поднимая или опуская его или перемещая в одну или в другую сторону.

В гидравлическом приводе машин вращательное движение вала двигателя превращается во вращательное движение вала насоса, а вращение последнего превращается в поступательное движение поршня силового гидроцилиндра и далее через шток гидроцилиндра передается к исполнительным рабочим органам.

Наглядно работа гидропривода может быть представлена на следующих схемах (рис. 2.8). Из гидравлического бака 14 по всасывающему трубопроводу 13 рабочая жидкость поступает к насосу 12, который нагнетает ее по напорной линии 10 к насосной полости 7 гидрораспределителя 9. После этого работа гидропривода зависит от того, в какое положение будет поставлена рукоятка 4 и связанный с ней золотник 6 гидрораспределителя 9.

Гидрораспределитель состоит из корпуса 5, размещенного в осевом отверстии корпуса золотника 6 и рукоятки 4.

Осевое отверстие корпуса гидрораспределителя снабжено специальными ответвляющими полостями. Полость 7 соединяет гидрораспределитель с насосом, полости 8 и 2 подводят рабочую жидкость к гидроцилиндру 1, а сливные полости 3 и 18 соединяют гидрораспределитель с гидробаком 14.

В положении I пояски золотника 6 перекрывают доступ рабочей жидкости из полости 7 в полости 8 а 2, а также слив из них через полости 3 и 18. В рассматриваемом случае рабочая жидкость, находящаяся в гидроцилиндре, заперта и управляемый элемент рабочего оборудования неподвижен (находится в нейтральном положении). В дальнейшем рабочая жидкость, поступая от насоса 12 к гидрораспределителю 9, повышает давление в напорной гидролинии 10 и, преодолев сопротивление пружины переливного клапана II, встроенного в Гидрораспределитель по каналам 16 и 17 и фильтр 15 сливается обратно в гидробак 14.

Рис. 2.7. Принципиальные схемы гидравлической системы, применяемой в дорожностроительных машинах:

а - подъём; б - опускание; в - нейтральное положение; г - плавающее положение

Рис. 2.8. Принципиальные схемы работы гидравлического управления и привода

В положении II, когда золотник 6 находится в нижней части осевой расточки гидрозолотника, полость 7 соединяется с полостью 8 гидроци¬линдра, а полость 2 гидроцилиндра — с полостью 3. Тогда поршень гидроцилиндра 1 будет выдвигаться в верхнее положение.

В положении III, когда золотник 6 будет находиться в верхней части осевой расточки гидрозолотника, направление подачи слива рабочей жидкости будет меняться на противоположное, соответственно поршень гидроцилиндра будет перемещаться в обратном направлении.

При полностью опущенном положении золотника 6 (положение IV) полость 7 изолирована от обеих полостей 2 и 8 гидроцилиндра, которые в это время соединяются со сливными полостями 18 и 3. Таким образом, при воздействии внешней нагрузки от рабочего оборудования поршень (соответственно и шток) гидроцилиндра перемещается, свободно перекачивая находящуюся в нем рабочую жидкость из одной полости в другую. Такое положение называют «плавающим». Оно используется при перемещении рабочих машин, когда машина, например бульдозер или скрепер, транспортирует набранный грунт, не производя при этом заглубления рабочего органа в грунт.

В гидроприводах в качестве рабочей жидкости применяют минеральные масла, которые выбираются в зависимости от условий работы гидросистемы (летний или зимний период, климатические особенности и др.).

В современных дорожно-строительных машинах гидропривод работает при высоких давлениях, доходящих до 20-40 МПа. При этом в процессе работы температура, рабочих жидкостей гидросистем колеблется от -60 до +100 °С. Поэтому для обеспечения необходимой работоспособности рабочие жидкости должны отвечать основным требованиям: вязкость должна как можно меньше изменяться при колебаниях температуры от -50 до + 50 °С и как можно меньше должно находиться механических примесей (так как это ведет к закупорке маслопроводящих путей) и агрессивных веществ; рабочие жидкости не должны вызывать набухание резинотехнических изделий (сальников, прокладок и др.).

Гидроприводы по принципу действия подразделяются на два вида — гидростатические и гидродинамические.

Гидростатический привод состоит из насоса как ведущего звена, получающего движение от вала двигателя или какого-либо промежуточного вала (вала отбора мощности и др.). Насос, забирая из гидробака рабочую жидкость, подает ее по трубопроводу к гидрораспределителю и далее через гидрораспределитель к исполнительному (рабочему) органу машины. Рабочая жидкость, отработав в замкнутой системе гидропривода, поступает в гидробак и далее под действием насоса направляется к гидрораспределителю и т. д.

Гидродинамический привод состоит из насосного колеса как ведущего звена, получающего движение от вала двигателя или какого-либо промежуточного вала (вала отбора мощности и др.), которое, забирая из гидробака рабочую жидкость, подает ее к турбинному колесу, заполняя его и приводя во вращение, а вместе с ним и исполнительный (рабочий) орган машины или какой-либо другой (другие) элемент машины, например, ходовые колеса. Рабочая жидкость, отработав в замкнутой системе гидродинамического привода, поступает в гидробак и далее под действием насосного колеса направляется к турбинному колесу и т. д.

Гидродинамическую передачу с двумя лопастными колесами (насосным и турбинным) называют гидромуфтой, а с тремя и более (насосным, реакторным и турбинным) - гидротрансформатором.

В дорожно-строительных машинах для привода рабочих органов преимущественное распространение имеет гидростатическая система. Эта система обеспечивает возможность применения и обслуживания относительно большого количества постов, жесткую связь с исполнительными (рабочими) органами, легкое и быстрое реверсирование исполнительных (рабочих) органов, независимое расположение элементов управления от других элементов и устройств гидропривода, простое и легкое управление рычагами гидрораспределителя.

Положительные свойства гидростатической системы, в частности, обеспечение жесткости связи с элементами исполнительных (рабочих) органов машин (вследствие несжимаемости жидкостей), позволяют принудительно перемещать и удерживать рабочие органы машин и оборудования (например, заглублять режущие элементы рабочих органов в грунт и удерживать их в требуемом положении). В то же время система имеет ряд недостатков: небольшой ход механизмов и элементов исполнительных (рабочих) органов; малые поступательные скорости движения элементов рабочих органов (не более 0,2 м/с); необходимость применения для работы специальных рабочих жидкостей, которые в зависимости от климатических условий (лето, зима) приходится часто менять в системе; трудоёмкость и сложность наладки, настройки, технического обслуживания системы.

К основному оборудованию, применяемому для работы гидросистем и гидроприводов, относятся насосы, гидрораспределители, клапаны, регуляторы давления.

Насосы, применемые в гидроприводах дорожно-строительных машин, подразделяются на аксиально-поршневые, шестеренчатые и лопастные.

Наибольшее применение имеют шестеренчатые и лопастные. Однако аксиально-поршневые насосы, обладающие способностью создавать наиболее высокие давления в гидросистемах (учитывая современные тенденции развития гидроприводов, направленные на повышение давления в гидросистемах машин), получают значительное распространение.

(рис. 2.9) представляет собой две сопряженные шестерни 3 к 10, размещенные в корпусе 1. При вращении указанных шестерен захватываемая (всасываемая) ими из камеры рабочая жидкость через пространства (между зубьями шестерен, а также между зубьями шестерен и корпусом насоса) направляется в нагнетательную полость и далее под давлением в трубопроводы. Выступающий из корпуса насоса вал ведущей шестерни имеет шлицевую нарезку, посредством которой насос соединяется с валом отбора мощности или с валом редуктора. Шестеренчатые насосы являются обратимыми, т. е. эти насосы могут работать и как насосы, и как гидродвигатели.

Рис. 2.9. Шестеренчатый насос

:

1 - корпус; 2 - бронзовые втулки подшипника; 3 - ведомая шестерня; 4 - болт крепления крышки; 5 — крышка; 6 и 7 — стопорные кольца уплотнения; 8 — уплотнение; 9 - О-образные уплотнения; 10 - ведущая шестерня

Лопастный (шиберный) насос

(рис. 2.10) состоит из статора 8, размещенного в корпусе с внутренней поверхностью в форме, близкой эллипсу. По этой поверхности, вращаясь, скользят лопасти-лопатки 9, перемещающиеся в полостях 75 ротора 3. Ротор насоса, насаженный на шлицевый вал 11, вместе с лопастями-лопатками вращается между двумя вкладышами. В каждом из вкладышей имеется по четыре отверстия (окна), равномерно расположенных по окружности, из которых два диаметрально противоположных соединены с имеющимися в корпусе насоса каналами всасывания, а два других - с каналами нагнетания. Во время вращения ротора насоса лопасти-лопатки под действием центробежной силы и давления рабочей жидкости, перемещаясь в пазах, прижимаются к внутренней поверхности статора. При вращении ротора пространство (объём) между смежной парой лопастей-лопаток, а также ротором и статором вследствие эллиптической формы внутренней поверхности статора меняется, в результате чего при увеличении указанного выше пространства (объёма) происходит всасывание рабочей жидкости, а при уменьшении пространства (объёма) - нагнетание. Следовательно, за один оборот вала насоса процесс всасывания и нагнетания происходит дважды, поэтому лопастные насосы называют насосами двойного действия. Противоположное расположение камер всасывания (подводящее отверстие 6) и нагнетания (сливное отверстие 17) способствует уравновешиванию давления рабочей жидкости на ротор, освобождая цапфы насоса от односторонних радиальных нагрузок.

Приводной вал насоса вращается в двух радиально-шариковых подшипниках 13, установленных в корпусе насоса 7 и в крышке 20. Крышка крепится винтами или болтами (в зависимости от конструкции насоса) . Лопастные насосы являются обратимыми и могут быть использованы для преобразования энергии потока жидкости в механическую энергию вращательного движения выходного вала.

Отличительной особенностью аксиально-поршневых насосов является наличие между основными их элементами (элемента, состоящего из приводного ведущего вала и закрепленного на нем диска-фланца с рабочими шатунами и поршнями, и элемента, представляющего собой блок насоса, имеющего специальные пазы-выточки для рабочих поршней и окна для ввода и вывода перекачивающей жидкости), угла отклонения в соосности между указанными элементами (рис. 2.11).

Рис. 2.11. Принципиальные схемы аксиально-поршневых насосов-гидромоторов:

а - с наклонным фланцем; б - с наклонным блоком цилиндров; 1 - приводной ведущий вал; 2 - фланец (диск); 3 -шток поршня; 4 - блок цилиндров; 5 - поршень; 6 - часть корпуса гидрораспределителя; 7 - пазы; 8 - шток поршня (шатун); 9 - шарнир

Принцип работы аксиально-поршневого насоса заключается в следующем. Блок цилиндров 4 получает вращение от приводного ведущего вала 1 через универсальный шарнир 9. При вращении вала шатуны 8 и связанные с ними поршни 5 выполняют возвратно-поступательные движения в цилиндрах блока, который вращается вместе с приводным валом. За время одного оборота блока насоса каждый поршень (вследствие наличия угла наклона между элементами насоса) производит всасывание и нагнетание рабочей жидкости.

Один из пазов 7 насоса соединен с гидрораспределителем 6 через всасывающий трубопровод, а другой - через нагнетательный.

Объёмную подачу аксиально-поршневого насоса со смещением (наклоном) его элементов (смещение оси ведущего вала по отношению к оси блока цилиндров) можно регулировать, изменяя угол наклона в пределах до 30°. При соосном расположении элементов насоса, когда ось блока цилиндров соосна с осью ведущего вала (штоки и их поршни не перемещаются в цилиндрах), производительность насоса будет равна нулю.

На рис. 2.12 представлен унифицированный регулируемый аксиально-поршневой насос, тип которого имеет применение в гидроприводах дорожио-строительных машин.

В табл. 2.2 приведены основные данные насосов.

Указанная гидроаппаратура работает в исключительно неблагоприятных условиях (загрязненность рабочей жидкости, гидравлические удары, неудовлетворительная регулировка в процессе эксплуатации и др.). К направляющей и регулирующей аппаратуре гидроприводов относятся гидрораспределители, гидрозамки, гидроклапаны, дроссели.

Рис. 2.10. Лопастный насос:

1 - отверстие для подвода высокого давления жидкости; 2 - отверстие в заднем диске; 3 - ротор насоса; 4 - передний диск; 5 - кольцевой канал; 6 - подводящее (входное) отверстие; 7 - корпус насоса; 8 - статор; 9 - лопасть-лопатка; 10 - отверстие; 11 - вал; 12 - манжета; 13- шариковые подшипники; 14 - дренажное отверстие; 15 - полости над лопастями; 16 - уплотнительное кольцо; 17 - сливное отверстие; 18 - сливная полость; 19 - кольцевой выступ; 20 - крышка; 21 - пружина; 22 - золотник; 23 - задний диск; 24 - коробка; 25 - полость

Рис 2.12. Унифицированный регулируемый качающий узел (д) и регулируемый аксиально-поршневой насос-гидромотор (б):

1 — приводной ведущий вал; 2, 15, 19 — кольца; 3, 9, 18 — втулки; 4 — пластина; 5 — шип; б — пружина; 7 — блок цилиндров; 8 — часть корпуса гидрораспределителя; 10 — штифт; U — шток поршня (шатун); 12 — поршень; 13, 14 — шарико¬подшипники; 16,21 — крышки; 17 -манжетное уплотнение; 20- корпус

Гидрораспределители предназначены для направления потока рабочей жидкости от насоса к соответствующим полостям исполнительных гидроцилиндров, с которыми связаны рабочие органы машин. Этот вид гидравлического оборудования выпускается в двух конструктивных исполнениях - секционном (разборном) и моноблочном (неразборном) . Секционные распределители состоят из отдельных секций, каждая из которых имеет свой самостоятельный корпус. Моноблочные распределители имеют один общий корпус для всех секций. У секционного распределителя каждый его золотник установлен в отдельном корпусе (секции), присоединяемом к таким же смежным секциям. У моноблочного распределителя все его золотники (секции) установлены в одном литом корпусе. По принципу действия секционные и моноблочные гидрораспределители совершенно одинаковы (см. рис. 2.7).

| Основные параметры | Шестерёночные насосы | Лопастные насосы | Аксиально-поршневые насосы | |||||||

| НШ-10У | НШ2У | НШ-46У | НШ-67У | МПб-13 | МГ16-14 | МГ16-15А | МП6-16 | 207-20

регулируемый |

207-32

регулируемый |

|

| Удельная производительность, см³ за один оборот вала (см³ /об) | 10 | 32,6 | 47,4 | 67,3 | 35 | 70 | 100 | 140 | ||

| Частота вращения приводного вала. об/мин | 1100- 1650 | 1100-1650 | 1100-1650 | 1100-1650 | 2200 | 1800 | 1800 | 1500 | 1500-5000 | 960-2400 |

| Рабочее давление, МПа | 10 | 10 | 10 | 10 | 5 | 5 | 5 | 5 | 25 | 25 |

| Наибольшее давление

при перепуске через предохранительный клапан, МПа |

13,5 | 13,5 | 13,5 | 13,5 | 6,5 | 6,5 | 6,5 | 6,5 | — | — |

| Направление вращения приводного вала | Правое или левое | |||||||||

| Наклон поворотного корпуса, предел, град | ±25 | ±25 | ||||||||

| Объёмный к. п. д. | 0,94 | 0,94 | 0,94 | 0,80 | 0,80 | 0,85 | 0,85 | 0,94 | 0,94 | 0,94 |

Рассмотренный принцип работы гидрораспределителя называется четырехпозиционным, поскольку его золотники по отношению к корпусу могут иметь позиции: нейтральное положение, нижнее положение, верхнее положение, плавающее положение.

Основными параметрами гидрораспределителей являются: услов¬ный проход (номинальный внутренний диаметр входного отверстия), ‘номинальное давление и расход (производительность).

Согласно ГОСТ 16516-80 условные проходы для гидрораспределителей приняты: 2,5; 3,2; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 250 мм.

Гидрораспределители секционного типа обозначаются: первое число указывает на размер условного прохода (в мм), а следующая за первым числом цифра - на вариант исполнения. Например: 20.1.

В гидросистемах дорожно-строительных машин наибольшее применение нашли гидрораспределители с условным проходом 12-32 мм.

На рис. 2.13 представлен в разрезе моноблочный трехсекционный четырехпозиционный.гидрораспределитель высокого давления. Этот тип гидрораспределителей (Р75-23 и Р15О-23) получил применение для гидроприводов дорожно-строительных машин, базовыми машинами для которых служат универсальные тракторы ДТ-75М, Т-4А, Т-150, Т-150К, Т-130Мидр.

Буква Р обозначает распределитель, цифры 75 и 150 - максимальную пропускную способность рабочей жидкости (в л/мин), первая из последующих цифр указывает тип золотника, а вторая - число золотников в гидрораспределителе. Подача указанных гидрораспределителей 75 и 150 л/мин при давлении 16,0-20,0 МПа.

Указанные гидрораспределители имеют встроенные перепускные и предохранительные клапаны. Этот тип гидрораспределителя - с «закрытым центром», у которого напорная гидролиния (полость Д, см. рис. 2.13) при нейтральном положении золотников является тупиковой и рабочая жидкость сливается через переливной клапан.

Работа гидрораспределителей протекает в такой последовательности. В нейтральном положении (как представлено на рисунке) золотники 7 перекрывают рабочие полости Ж и И гидроцилиндров и через сверление Б сообщают полости А и В со сливом. Рабочая жидкость от насоса поступает в полость Д, создает в ней относительно более высокое давление в сравнении с давлением в полостях А и В и соединенном с ними пространстве над верхним пояском гидроклапана 9, преодолевает при этом сопротивление пружины 8 и поднимает клапан, соединяя полость Д с полостью слива Е. Так как полости Ж и Я гидроцилиндров заперты, то управляемое ими рабочее оборудование удерживается в заданном положении.

Рис. 2.13. Трехсекционный четырехпоэиционныи гидрораспределитель:

1, 6, 21 - крышки; 2, 12 - регулировочные винты; 3, 9, 10 - гидроклапаны; 4 — рукоятки; 5 - рычаг включения-выключения; 7, 13 - золотники; 8, 11, 19, 22 - пружины; 14 — гильза; 15 - шарик; 16, 17 - стаканы; 18 - втулка фиксатора; 20 - пробка; 23 — обойма фиксатора; 24 - корпус

В рабочих положениях «подъём» и «опускание» одной из рукоятей 4 золотник 7 своими поясками открывает доступ рабочей жидкости из полости Д в соответствующую полость гидроцилиндра, соединяя другую его полость с полостью слива Е. Одновременно верхние пояски золотника 7 перекрывают полость В и разобщают ее с полостью Е. При этом рабочая жидкость, поступающая под давлением в полость Д через отверстие Г, поступает также в пространство над пояском клапана 9 и полость В. В результате давление в этих полостях выравнивается и клапан 9 под действием усилия пружины 8 опускается и разобщает полости Д и Е. В «плавающем» положении обе полости гидроцилиндра Ж и И соединены с полостью слива Е, Клапан 9 в этом случае открыт вследствие того, что полость над его пояском через полости А к В сообщена с полостью Е и давление над его верхним пояском меньше, чем в полости Д.

В положениях «подъём», «опускание» и «плавающее» рукоятки гидрораспределителя фиксируются шариками 15 фиксатора. В случае перегрузок рабочего оборудования или при упоре поршня в конце его хода в гидроцилиндре предусмотрен автоматический возврат золотников из положений «подъём» и «опускание» в «нейтральное»при повышении давления в системе до 11,5-12,0 МПа.

По мере перемещения рукоятки 4 в рабочее положение золотник 7 сжимает пружину 22 и шарики 15 фиксатора под действием пружины 19 и скосов втулки 18 западают в лунки гильзы 14 - золотник при этом фиксируется.

При повышении давления в полости нагнетания Д клапан 10 открывается, при этом золотник 13 под давлением рабочей жидкости опускает втулку 18, и шарики 15 выпадают из лунок, а золотник 7 под действием пружины 22 возвращается в нейтральное положение.

Давление срабатывания гидроклапана 10 регулируют натяжением пружины 11 посредством винта 12. Натяжение пружины 22 втулки 18 фиксатора при этом не подвергается регулировке - пробка 20 должна быть завернута до упора в торец золотника 7.

Предохранительный гидроклапан 3 гидрораспределителя регулируют на давление 13,0-13,5 МПа посредством винта 2.

В случае повышения давления в полости Д выше заданного одновременно возрастает давление и в полости Г над пояском клапана 9, которая через сверление К соединена с гидроклапаном 3. При этом гидроклапан 3 открывается и перепускает рабочую жидкость в полость Е, уменьшая давление в полостях К и Г, что в свою очередь вызывает подъём клапана 9, слив рабочей жидкости из полости Д и соответственно снижение давления в гидросистеме до нормы.

В рабочие положения золотники гидрораспределителя устанавливаются вручную машинистом, а после окончания операций золотники возвращаются в исходные нейтральные положения автоматически с помощью пружин.

Обратным гидроклапаном

называется направляющее устройство, предназначенное, для пропускания рабочей жидкости (РЖГ) только в одном направлении. Преимущественное распространение имеют клапаны с номинальным расходом (производительностью) 63, 100, 160 и 250 л/мин.

Предохранительным гидроклапаном

(регулирующим) называется устройство, предназначенное для регулирования давления рабочей жидкости (РЖГ) и предохранения гидропривода от давления, превышающего нормативное.

Переливным гидроклапаном

(регулирующим или напорным) называется устройство, предназначенное для поддержания, заданного давления путем непрерывного слива рабочей жидкости (РЖГ) во время работы.

Подпиточным гидроклапаном

называется устройство, предназначенное для компенсации утечек в гидроприводе (подпиточные гидроклапаны по своему устройству аналогичны переливным гидроклапанам и часто применяются в одном блоке).

Редукционным гидроклапаном

называется устройство, предназначенное для поддержания постоянного давления в отводимом потоке рабочей жидкости (РЖГ), при этом давление должно быть более низким, чем до редукционного клапана.

Дросселями

называются устройства, предназначенные для регулирования скорости движения рабочих органов. Применяются дроссели с регуляторами типа ПГ-55, работающие при номинальном давлении 20 МПа.

Перепускные и предохранительные гидроклапаны

служат для автоматического отвода рабочей жидкости из нагнетательного канала в гидробак гидросистемы при нейтральном положении рукояток гидрозолотников.

На рис. 2.14 представлена схема работы перепускного клапана. Работа перепускного клапана - открытие и закрытие гнёзда клапана - происходит под воздействием пружины и давления рабочей жидкости в системе. При нейтральном (плавающем) положении золотников гидрораспределителя подаваемая насосом рабочая жидкость автоматически открывает перепускной клапан. Происходит это в такой последовательности: из нагнетательного канала 2 рабочая жидкость через жиклерный канал 5, имеющийся в буртике клапана 7, проходит в камеру канала 4 над клапаном и далее через регулировочный канал 3 на слив. Вследствие дросселирования рабочей жидкости, которая проходит через жиклерный канал в буртике клапана 7, давление в нагнетательном канале 2 возрастает. В результате действия повышенного давления на нижний торец буртика клапан 1, сжимая пружину 9, перемещается вверх до тех пор, пока не откроет сливной канал 8 рабочей жидкости.

Рис. 2.14. Схема работы перепуск-ного и предохранительного клапанов

При установке одного из золотников гидрораспределителя в положение «подъём» или «опускание» регулировочный канал 3 и камера под клапаном отделяются от канала слива. Давление рабочей жидкости, действующее на торцы клапана 1, уравновешивается, вследствие чего клапан под действием пружины 9 прижимается к гнёзду, перекрывая слив рабочей жидкости из нагнетательного канала 2. Во взаимодействии с перепускным клапаном работает предохранительный клапан 6.

При давлении в системе выше установленного (13,0+0,5 МПа) рабочая жидкость из нагнетательного канала 2 через жиклерный канал 5 буртика клапана 1 поступает в промежуточную камеру 4, расположенную под ним, и далее к предохранительному клапану 6 до тех пор, пока увеличивающееся давление жидкости не преодолевает сопротивление пружины 7 и не откроет предохранительный клапан 6.

После открытия клапана 6 рабочая жидкость направляется из камеры под клапаном на слив. При этом давление под клапаном 6 быстро падает, а нагрузка на верхний торец буртика значительно уменьшается. В результате перепускной клапан 1 открывается и пропускает порцию рабочей жидкости. Благодаря этому давление в системе временно падает и предохранительный клапан 6 под действием пружины 7 закрывается, отделяя камеру, расположенную над ним, от сливного канала 8, в результате чего давление на перепускной клапан уравновешивается и под действием пружины 9 клапан закрывается.

Цикл работы будет повторяться до тех пор, пока нагрузка, вызывающая повышенное давление в системе, не будет устранена.

Силовые гидроцилиндры

- гидроцилиндры, устанавливаемые в гидросистемах дорожно-строительных машин в качестве исполнительных механизмов, двойного действия, т. е. рабочая жидкость может поступать в обе полости цилиндра, перемещая соответственно его поршень и связанный с ним шток (с которым связан также тот или другой рабочий орган) в одном или другом направлении.

Рис. 2.15. Силовой исполнительный гидроцилиндр системы гидропривода

Силовые гидроцилиндры называют также объёмными гидродвигателями с поступательным движением выходного звена в виде штока и закрепленных на нем устройств.

В дорожно-строительных машинах применяются гидроцилиндры, рассчитанные на номинальное давление 10, 16, 25 и 32 МПа с максимальным (пиковым) давлением соответственно 14 и 16, 20 и 25, 32 и 40 и 40 и 50 МПа. Скорость движения штоков силовых гидроцилиндров во время работы находится в пределах 0,3-0,5 м/с.

Гидроцилиндры могут эксплуатироваться при температуре окру-жающего воздуха от -40 до +70 °С и температуре рабочей жидкости (РЖГ) от -10 до +70 °С; номинальное рабочее давление, на которое рассчитаны гидроцилиндры, 16 МПа.

Гидроцилиндр (в настоящее время силовые гидроцилиндры унифицированы) состоит (рис. 2.15) из стального корпуса 10, закрытого с одной стороны глухой крышкой 11, с другой - крышкой 4 с отверстием для штока 1. В цилиндре размещен поршень 9 со штоком, выходящим наружу через крышку с отверстием. Поршень во избежание перетечки рабочей жидкости из одной полости цилиндра в другую оборудован манжетами 8 из маслостойких материалов (резины или пластиков). Манжеты на поршне удерживаются металлическими дисками 7, диаметр которых несколько меньше диаметра манжет. Диски 7 в свою очередь удерживаются со стороны глухой крышки 11 шайбой и гайкой, а со стороны крышки 4 с отверстием - втулкой 6. Место прохода штока со стороны крышки с отверстием имеет сальниковое уплотнение из маслостойких резиновых или других манжет 3 -и грязесъемника 2. Цилиндр снабжен двумя патрубками, к которым присоединены трубопроводы для рабочей жидкости. Одно отверстие для прохода рабочей жидкости размещено в сквозной буксе 5, а другое - в глухой крышке 11. При подаче рабочей жидкости в поршневую полость цилиндра (со стороны глухой крышки) шток втягивается в цилиндр, приводя в действие в том и в другом случае связанный со штоком рабочий или другой орган машины. Рабочий конец штока имеет расточку для присоединения к рабочему или другому органу машины.