Как работает паровоз для детей. Вприхлопку: Как устроен паровоз. Паровоз - автономный локомотив с паросиловой установкой, использующий в качестве двигателя паровые машины

Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер - специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом .

Паровой котёл служит для получения пара, то есть является первичным источником энергии. Пар на паровозе является основным рабочим телом во многих устройствах и механизмах и прежде всего в тяговой паровой машине, которая преобразует энергию пара в возвратно-поступательное движение поршня , которое в свою очередь с помощью кривошипно-шатунного механизма трансформируется во вращательное, заставляя крутиться движущие колёса . Помимо этого, пар служит для привода паровоздушного насоса , паротурбогенератора , а также используется в звуковых сигналах - свистке и тифоне . Экипаж паровоза, состоящий из рамы и ходовых частей, является как бы передвижным основанием (остовом) паровоза и служит для несения оборудования и для передвижения паровоза по рельсам . Также иногда в основные части паровоза включают и тендер - прицепляемый к локомотиву вагон , служащий для хранения запасов воды и топлива .

Паровой котёл

Паровой котёл. Показаны основные компоненты, а также движение потоков газов, воды и пара

Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла - обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву , тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным .

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп :

- основные части;

- арматура;

- вспомогательное оборудование.

Основные части котла

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше - слева направо) : топка , цилиндрическая часть и дымовая коробка .

Топка

В нижней части топки расположена колосниковая решётка , которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток - колосников . В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны , служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени .

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера , имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Э р , выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка ). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания , которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают) .

Цилиндрическая часть котла

Трубы цилиндрической части котла

Цилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование . По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб , внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году , а именно - на знаменитой «Ракете » Стефенсона .

Часто в цилиндрической части находится и пароперегреватель , который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми , а сам пароперегреватель - жаротрубным .

Дымовая коробка

Гарнитура котла

Гарнитура топки

К гарнитуре топки прежде всего стоит отметить колосниковую решётку , расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии её размеры - 3280×1830 мм ), колосниковая решётка делается из отдельных элементов - колосников , которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы . Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер - зольник , верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы , которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель , представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым .

Гарнитура дымовой коробки

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10-14 кг или 16-18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство , которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины , что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается .

Двойной четырёхдырный конус постоянного сечения с раздельным выпуском. Паровоз RENFE 141 F

Наиболее простым дымовытяжным устройством является конус , который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250-350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос) . Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СО в и С ум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную .

Характеристики котла

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² - эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина

Оборудование

- Тормоза . На паровозы устанавливались, в основном, автоматические воздушные тормоза Вестингауза , Казанцева и Матросова . Сжатый воздух накачивался паровоздушным насосом в специальный резервуар, а из резервуара воздух подавался в тормозные цилиндры , системой рычагов связанные с тормозными колодками . При открытии расположенного в будке крана, давление в общей воздушной магистрали поезда падало, и колодки давлением воздуха из резервуара прижимались к колёсам.

- Локомотивный скоростемер , приводимый в действие от одного из колёс.

- Паровой манометр - устройство для измерения давления пара в котле.

- Песочница . Обычно устанавливалась наверху котла. В песочнице находится специально просеянный речной песок, который давлением воздуха подается к колёсам при трогании и движении вверх по уклону и для экстренного торможения для увеличения трения между колёсами и рельсами.

- Свисток . На последних сериях паровозов применялись гармонические многотональные пятитоновые гудки, которые в мире считаются самыми красивыми.

- Водомерные стёкла - показывают уровень воды в котле.

- Стокер - механический углеподатчик (на поздних паровозах).

- Сервомотор - пневматический перевод кулисного камня (на поздних паровозах).

Примечания

Литература

- Никольский А. С. Паровозы серии С. - «Виктория», 1997. - 176 с.

- БСЭ, 2-е изд.

См. также

Ссылки

- Паровозы нетрадиционной конструкции (англ.) .

Wikimedia Foundation . 2010 .

Паровоз состоит из трех основных частей, объединенных в одно целое: котла, паровой машины и экипажа. К экипажу обычно постоянно прицеплен тендер, который служит для хранения запасов топлива, воды, смазки и обтирочных материалов.

Принцип работы паровоза заключается в следующем. В части котла, называемой топкой А (рис. 1), сжигается топливо. Газы сгорания топлива, горящего на колосниковой решетке 29, огибая свод 3, опирающийся на циркуляционные трубы 2, омывают стенки огневой коробки 4 и входят через отверстия задней трубной (огневой) решетки 5 в жаровые 7 и дымогарные 6 трубы и через их стенки отдают свое тепло воде. Выйдя через отверстия передней трубной решетки 11 в дымовую коробку В, газы огибают искроотбойные щитки, проходят искрогасительную сетку 16 и выходят через дымовую трубу 15 в атмосферу. Шлак и зола проваливаются через отверстия колосниковой решетки в зольник 28. Образующийся в результате нагрева воды в котле пар собирается над водой в замкнутом стенками котла пространстве, отчего его давление постепенно растет, доходя до рабочего.

Чтобы привести паровоз в движение, открывают с помощью привода 30 регулятор 10 и пар из парового колпака 9 поступает в камеру насыщенного пара 12 коллектора пароперегревателя. Затем пар протекает по трубкам (элементам) 5 пароперегревателя, размещенным в жаровых трубах. От нагрева газами сгорания температура пара в элементах пароперегревателя повышается до 400—450°С и он с такой температурой поступает в камеру перегретого пара 13 коллектора пароперегревателя, откуда по паровпускным трубам 14 проходит к паровой машине паровоза.

В цилиндрах 20 потенциальная энергия пара превращается в механическую энергию возвратно-поступательного движения поршня 21, а связанное с ним поршневое дышло 22 и сцепные дышла 23 вращают движущие колеса 24. Отработавший в паровой машине пар выходит по паровыпускным трубам 19 в форсовой конус 18, создавая тягу газов в котле, и далее через дымовую трубу 15 вместе с газами сгорания в атмосферу.

На экипаже паровоза размещены котел, паровая машина, будка машиниста 1, а на бестендерных паровозах и баки для запасов топлива и воды. Взаимодействие движущих колес экипажа с рельсами при работе паровой машины вызывает появление силы тяги, которая по сцепке 27 между паровозом и тендером, и далее через автосцепку 26 воздействует на прицепленные к паровозу вагоны и заставляет их двигаться вместе с ним.

Для облегчения прохода и безопасности движения с высокой скоростью на кривых участках пути быстроходные паровозы снабжают передней тележкой (бегунком) 40. В паровозах большой мощности с широкой и тяжелой топкой экипаж дополняли задней (поддерживающей) тележкой 25, имеющей колеса небольшого диаметра, позволяющие разместить ее под топкой.

Паровозы, построенные для обслуживания внутризаводских и подъездных путей промышленных предприятий, тендеров не имеют (танк-паровоз).

Наглядное представление, о распределении тепла, содержащегося в расходуемом паровозом топливе, может дать диаграмма, изображенная па рис. 2.

Наглядное представление, о распределении тепла, содержащегося в расходуемом паровозом топливе, может дать диаграмма, изображенная па рис. 2.

Потери в топке 1, в среднем оцениваемые в 8%, складываются из химического и механического недогорання топлива. Химический недожог объясняется невозможностью сжечь весь углерод С в окись—-С0 2 ; некоторая часть углерода, из-за недостатка воздуха, сгорает в закись углерода СО, не отдавая всего тепла, которое может выделиться при полном окислении углерода. Механический недожог складывается из уноса несгоревшпмп мелких частиц топлива из топки с потоком воздуха и газов, а также из попадания в шлак н провала через колосники в зольник некоторого количества топлива.

Служебный расход пара 2, составляющий в среднем около 6,5%, необходим для работы паровой машины углеподатчика, разбрасывания угля по колосниковой решетке, подачи воды в котел, продувки жаровых и дымогарных труб, работы паровоздушного насоса и питания турбины электрогенератора.

Потери на внешнее охлаждение котла 3, оцениваемые в среднем в 1,5%, пояснений не требуют. В зимнее время они возрастают в связи с понижением температуры окружающего котел воздуха.

Вторую по величине потерю —с уходящими газами 4 — в среднем можно принять 17—18%. Она может быть уменьшена за счет подогрева воздуха уходящими газами.

Неизбежные утечки пара 5 через сальники и различные уплотнения принимают обычно равными 5%. Однако, при тщательном уходе за паровозом и высококачественном ремонте эти потери могут быть существенно уменьшены.

Наибольшие потери составляет тот запас тепла, который заключен в покидающем паровую машину отработавшем паре 6; они составляют 52—53% и могут быть уменьшены за счет использования некоторой части отработавшего пара для подогрева питательной воды, хорошей регулировки парораспределения в грамотного управления паровозом.

Механические потери в машине и в шейках на трение 7 оцениваются в 1,5—2%. Кроме применения подшипников качения в дышловом механизме и в буксах, эти потери можно несколько уменьшить хорошим уходом, своевременным и правильным смазыванием мест трения.

Из приведенных данных явственно выделяется большое значение экономного расходования топлива.

Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер -- специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом.

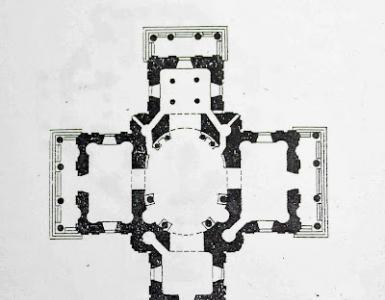

Принципиальная конструктивная схема паровоза: 1 -- топка; 2 -- зольник; 3 -- цилиндрическая часть котла; 4 -- дымовая коробка; 5 -- будка; 6 -- тендер; 7 -- паровой колпак; 8 -- предохранительный клапан; 9 -- клапан регулятора; 10 -- пароперегреватель; 11 -- паровая машина; 12 -- конусное устройство; 13 -- кулисный механизм; 14 -- привод регулятора; 15 -- рама; 16 -- поддерживающая тележка; 17 -- бегунковая тележка; 18 -- осевая букса; 19 -- рессора; 20 -- тормозная колодка; 21 -- паровоздушный насос; 22 -- автосцепка СА-3; 23 -- свисток; 24 -- песочница.

Котёл состоит из трёх основных частей: топки, цилиндрической части и дымовой коробки.

Топка. В топке происходит сгорание топлива. Загрузка топлива производилась либо вручную через шуровочное отверстие, закрываемое створками, либо, в поздних сериях паровозов, с помощью специального устройства -- механического углеподатчика (стокера). Топка обычно делалась закреплённой внутри котла на связях и была полностью погружена в воду, чтобы максимально использовать тепло от сгорания топлива и избежать расплавления её стенок.

Зольник (поддувало). Располагается под колосниковой решёткой топки. В зольнике скапливались остатки сгоревшего топлива. Зольник снабжён дверцами либо крышками для регулировки количества поступающего в топку воздуха. Чистка зольника производилась через специальные отверстия металлическими скребками.

Цилиндрическая часть. До определённого уровня заполнена водой. Здесь находятся дымогарные трубы, через которые газообразные продукты горения топлива из топки движутся к дымовой коробке, попутно нагревая воду, находящуюся вокруг. Над дымогарными трубами проходят жаровые трубы, внутри которых смонтированы элементы пароперегревателя.

Пароперегреватель -- устройство, состоящее из труб, находящихся в цилиндрической части котла, и коллектора, сообщающегося с ними при помощи соединительных трубок. Трубки пароперегревателя располагаются в жаровых трубах цилиндрической части котла, которые в отличие от дымогарных имеют больший диаметр, но проходят параллельно им чередуясь, например, в шахматном порядке. Пароперегреватель повышает температуру пара до 350--400 °C, что увеличивает КПД паровоза. Пар из котла попадает сперва в регулятор, установленный, например, в сухопарнике, затем данный насыщенный пар через паровой коллектор, который находится в дымовой камере, распределяется по трубкам пароперегревателя, сделав по которым один или несколько кругов (зависит от конструкции пароперегревателя), направляется в коллектор перегретого пара, откуда уже идет в золотниковые цилиндры.

Паровой колпак (сухопарник) -- пространство для сбора готового пара в виде выступа наверху цилиндрической части котла. Из него пар уходил не только в паровые машины но и питал дополнительные устройства -- электрогенератор для освещения (в поздних сериях) инжектора, стокер, сервомотор (при порче воздухопровода), паровоздушный насос -- для закачки воздуха на тормоза и т. д.

Регулятор -- устройство, с помощью которого машинист производит впуск пара в машину. Регулятор располагается в паровом колпаке и состоит из двух клапанов. Одноклапанные регуляторы имели очень большое усилие открывания. В двухклапаных регуляторах малый клапан помогал открытию большого, что решало эту проблему. Применение малого клапана также позволяло экономить пар -- для движения могло хватить и пара, даваемого только малым клапаном, что даже породило устойчивое выражение -- «на малом клапане», т. е. движение тихо, неспешно. В самых мощных советских паровозах серии ФД и ИС количество клапанов доходило до 4--5.

Реверс -- управление движением паровоза вперёд и назад, дополнительно регулировка «отсечки» (фазы впуска пара в цилиндр).

Паросепаратор (паросушитель) -- устройство для отделения пара от капель воды.

Инжекторы -- устройства для подачи свежей воды из тендера в котёл. В отдельных паровозах параллельно с инжекторами применялись водогонные насосы системы Шмита.

Дымовая коробка -- передняя часть котла, в которой находятся коллектор пароперегревателя, конусное устройство (форсовый конус) и дымовая труба. В дымовой коробке располагают также коллектор, искроуловительные приборы и сифон (паровой прибор для создания разрежения в дымовой коробке при беспарном ходе паровоза). Спереди дымовая коробка закрывается крышкой на петлях, открываемой для очистки дымовой коробки и для выемки труб при ремонте. Для осмотра коробки и её очистки на фронтонном листе имеется дверца меньших размеров.

Конусное устройство выпускает отработанный пар в дымовую трубу, создавая тягу в топке. В некоторых паровозах величина отверстия конусного устройства могла изменяться, соответственно меняя и тягу. В паровозах с конденсацией пара вместо конусного устройства применялся вентилятор (так называемый «дымосос»), приводимый в действие паровой турбиной.

Предохранительные клапаны -- механические устройства для сброса давления в котле, если оно превышает определённый безопасный предел. Предназначены для предотвращения взрыва парового котла при возникновении аварийных режимов работы.

Плавкие вставки представляют собой предохранительные пробки из легкоплавкого металла, расположенные в нёбе топки. При превышении определённой температуры (например, при чрезмерном выкипании воды) расплавление пробки приводило к разгерметизации котла, быстрому сбросу давления и, одновременно, к заливанию огня в топке водой из котла.

Теплоизоляция -- слой изоляции между стенками котла и внешней стальной обшивкой, служивший для уменьшения потерь тепла снаружи.

Характеристики котла

Котёл характеризуется следующими параметрами:

общая площадь нагрева в м? -- эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

объём парового пространства в м?;

зеркало испарения в м?;

рабочее давление в атм;

объём заливаемой воды.

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками, механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применялись следующие виды паровых машин:

машина однократного расширения пара -- проста по конструкции, имеет высокую надёжность и неплохую экономичность;

машина однократного расширения пара трёх или четырёх цилиндровая обладает большей мощностью, но сложна по конструкции;

машина компаунд -- также обладает большой мощностью, но по экономичности, как надеялись конструкторы, себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов применялись простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя, а мощность -- созданием сочленённых паровозов и повышением форсировки котла.

Рис 5.Схема работы кулисного механизма паровоза: 1 -- кулиса, 2 -- контркривошип, 3 -- радиальная тяга, 4 -- маятник, 5 -- ползун (крейцкопф), 6 -- золотник, 7 -- рабочий цилиндр, 8 -- тяга переводного вала (реверс)

Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу. Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 -- получение обратного хода паровоза.

В некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

сальники -- уплотнения, предотвращающие утечки пара;

байпасы -- специальные устройства, которые располагались на золотниковой коробке. Байпасы работали как перепускные клапаны при закрытом регуляторе (при отсутствии подачи пара) и предотвращали торможение паровоза цилиндрами при езде по инерции. Но только на дореволюционных паровозах, впоследствии их не устанавливали.

Экипажная, или рамно-ходовая, часть паровоза состоит из рамы, на которой устанавливаются котёл и цилиндры, колёсных пар с буксами, рессор с балансирами и тележек.

Рама -- металлическая несущая конструкция, к которой крепились остальные части паровоза.

Передняя тележка -- конструкция, помогавшая паровозу вписываться в повороты. Например, в паровозах серии С использовалась тележка Цара-Краусса, объединяющая бегунковую и переднюю движущую пары колес. При этом в момент прохождении поворота бегунковая ось поворачивалась, а движущая пара получала соответствующее боковое смещение в противоположном направлении.

Ведущая колесная пара. Непосредственно на эту пару воздействовала машина через поршневое дышло.

Сцепные колесные пары. Эти колёса вращались от ведущей пары через сцепные дышла. На центрах всех движущих колёсных пар как одно целое отлиты противовесы для уравновешивания сил инерции эксцентрично вращающихся масс (кривошипа, пальцев, спарников, а на ведущем колесе, кроме того, контркривошипа и части ведущего шатуна).

Бегунковые колесные пары. Бегунковых пар было 1 или 2, в некоторых паровозах могли отсутствовать (паровозы формул 0-Х-Х).

Поддерживащие колесные пары. Располагались под будкой или топкой. В зависимости от осевой формулы могли отсутствовать. Паровозы с поддерживающими колесными парами были лучше приспособлены для движения задним ходом.

Осевые буксы -- места крепления подшипников осей колёс.

Рессоры -- упругие элементы, располагающиеся между колёсами и рамой. Рессоры смягчают вибрацию. На оси надеты коробки (буксы), в которых помещёны подшипники, соприкасающиеся с шейками осей. В буксы заливается смазка. На буксу опирается рессора, при колебании которой букса перемещается в раме вверх и вниз. В вырезах рамы прикрепляются буксовые направляющие: одна из этих направляющих делается наклонной, а между буксой и направляющей ставится клин (буксовый), которым можно регулировать зазор. Для лучшего распределения нагрузки на отдельные колёсные пары рессоры соединяются между собой балансирами.

Сцепка -- устройство для соединения вагонов и локомотива в состав.

Буфера -- элементы, располагающиеся в месте сцепки и предотвращающие резкие удары при соединении вагонов.

В будке находились машинисты (паровозная бригада) и были сосредоточены все элементы управления паровозом. В будку также выходила задняя часть топки с шуровочным отверстием для загрузки топлива.

Тендер -- специальный вагон, прицепляемый сзади к паровозу, в котором располагались запасы воды и топлива для котла. Зачастую, тендеры имели стандартную конструкцию и использовались с несколькими сериями паровозов. В отдельных паровозах тендер также содержал специальное оборудование для конденсации отработанного пара (тендер-конденсаторы), автоматический углеподатчик.

Оборудование

Тормоза. На паровозы устанавливались, в основном, автоматические воздушные тормоза Вестингауза, Казанцева и Матросова. Сжатый воздух накачивался паровоздушным насосом в специальный резервуар, а из резервуара воздух подавался в тормозные цилиндры, системой рычагов связанные с тормозными колодками. При открытии расположенного в будке крана, давление в общей воздушной магистрали поезда падало, и колодки давлением воздуха из резервуара прижимались к колёсам.

Локомотивный скоростемер, приводимый в действие от одного из колёс.

Паровой манометр -- устройство для измерения давления пара в котле. Песочница. Обычно устанавливалась наверху котла. В песочнице находится специально просеянный речной песок, который давлением воздуха подается к колёсам при трогании и движении вверх по уклону и для экстренного торможения для увеличения трения между колёсами и рельсами.

Свисток. На последних сериях паровозов применялись гармонические многотональные пятитоновые гудки, которые в мире считаются самыми красивыми.

Водомерные стёкла -- показывают уровень воды в котле.

Стокер -- механический углеподатчик (на поздних паровозах).

Сервомотор -- пневматический перевод кулисного камня (на поздних паровозах).

Страница 1

Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер - специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом.

Принципиальная конструктивная схема паровоза: 1 - топка; 2 - зольник; 3 - цилиндрическая часть котла; 4 - дымовая коробка; 5 - будка; 6 - тендер; 7 - паровой колпак; 8 - предохранительный клапан; 9 - клапан регулятора; 10 - пароперегреватель; 11 - паровая машина; 12 - конусное устройство; 13 - кулисный механизм; 14 - привод регулятора; 15 - рама; 16 - поддерживающая тележка; 17 - бегунковая тележка; 18 - осевая букса; 19 - рессора; 20 - тормозная колодка; 21 - паровоздушный насос; 22 - автосцепка СА-3; 23 - свисток; 24 - песочница.

Котёл состоит из трёх основных частей: топки, цилиндрической части и дымовой коробки.

Топка. В топке происходит сгорание топлива. Загрузка топлива производилась либо вручную через шуровочное отверстие, закрываемое створками, либо, в поздних сериях паровозов, с помощью специального устройства - механического углеподатчика (стокера). Топка обычно делалась закреплённой внутри котла на связях и была полностью погружена в воду, чтобы максимально использовать тепло от сгорания топлива и избежать расплавления её стенок.

Зольник (поддувало). Располагается под колосниковой решёткой топки. В зольнике скапливались остатки сгоревшего топлива. Зольник снабжён дверцами либо крышками для регулировки количества поступающего в топку воздуха. Чистка зольника производилась через специальные отверстия металлическими скребками.

Цилиндрическая часть. До определённого уровня заполнена водой. Здесь находятся дымогарные трубы, через которые газообразные продукты горения топлива из топки движутся к дымовой коробке, попутно нагревая воду, находящуюся вокруг. Над дымогарными трубами проходят жаровые трубы, внутри которых смонтированы элементы пароперегревателя.

Пароперегреватель - устройство, состоящее из труб, находящихся в цилиндрической части котла, и коллектора, сообщающегося с ними при помощи соединительных трубок. Трубки пароперегревателя располагаются в жаровых трубах цилиндрической части котла, которые в отличие от дымогарных имеют больший диаметр, но проходят параллельно им чередуясь, например, в шахматном порядке. Пароперегреватель повышает температуру пара до 350-400 °C, что увеличивает КПД паровоза. Пар из котла попадает сперва в регулятор, установленный, например, в сухопарнике, затем данный насыщенный пар через паровой коллектор, который находится в дымовой камере, распределяется по трубкам пароперегревателя, сделав по которым один или несколько кругов (зависит от конструкции пароперегревателя), направляется в коллектор перегретого пара, откуда уже идет в золотниковые цилиндры.

Паровой колпак (сухопарник) - пространство для сбора готового пара в виде выступа наверху цилиндрической части котла. Из него пар уходил не только в паровые машины но и питал дополнительные устройства - электрогенератор для освещения (в поздних сериях) инжектора, стокер, сервомотор (при порче воздухопровода), паровоздушный насос - для закачки воздуха на тормоза и т. д.

Регулятор - устройство, с помощью которого машинист производит впуск пара в машину. Регулятор располагается в паровом колпаке и состоит из двух клапанов. Одноклапанные регуляторы имели очень большое усилие открывания. В двухклапаных регуляторах малый клапан помогал открытию большого, что решало эту проблему. Применение малого клапана также позволяло экономить пар - для движения могло хватить и пара, даваемого только малым клапаном, что даже породило устойчивое выражение - «на малом клапане», т. е. движение тихо, неспешно. В самых мощных советских паровозах серии ФД и ИС количество клапанов доходило до 4-5.

Реверс - управление движением паровоза вперёд и назад, дополнительно регулировка «отсечки» (фазы впуска пара в цилиндр).

Паросепаратор (паросушитель) - устройство для отделения пара от капель воды.

Инжекторы - устройства для подачи свежей воды из тендера в котёл. В отдельных паровозах параллельно с инжекторами применялись водогонные насосы системы Шмита.

Дымовая коробка - передняя часть котла, в которой находятся коллектор пароперегревателя, конусное устройство (форсовый конус) и дымовая труба. В дымовой коробке располагают также коллектор, искроуловительные приборы и сифон (паровой прибор для создания разрежения в дымовой коробке при беспарном ходе паровоза). Спереди дымовая коробка закрывается крышкой на петлях, открываемой для очистки дымовой коробки и для выемки труб при ремонте. Для осмотра коробки и её очистки на фронтонном листе имеется дверца меньших размеров.

Энциклопедичный YouTube

1 / 5

✪ Как работает паровая машина двойного действия

✪ Продувка котла на паровозе Л-2344

✪ Отец железных дорог - Stephenson.flv

✪ Разгон паровой машины паровоза Л-2344.

✪ How Russian locomotive class L works. Как работает паровоз серии "Л"

Субтитры

Паровоз состоит из трёх основных частей: котла, паровой машины и экипажной части. Кроме того, в состав паровоза включается тендер - специальный вагон, где хранятся запасы воды и топлива. Если же вода и топливо хранятся на самом паровозе, то тогда его называют танк-паровозом .

Паровой котёл служит для получения пара, то есть является первичным источником энергии. Пар на паровозе является основным рабочим телом во многих устройствах и механизмах и прежде всего в тяговой паровой машине, которая преобразует энергию пара в возвратно-поступательное движение поршня , которое в свою очередь с помощью кривошипно-шатунного механизма трансформируется во вращательное, заставляя крутиться движущие колёса . Помимо этого, пар служит для привода паровоздушного насоса , паротурбогенератора , а также используется в звуковых сигналах - свистке и тифоне. Экипаж паровоза, состоящий из рамы и ходовых частей, является как бы передвижным основанием (остовом) паровоза и служит для несения оборудования и для передвижения паровоза по рельсам . Также иногда в основные части паровоза включают и тендер - прицепляемый к локомотиву вагон , служащий для хранения запасов воды и топлива .

Паровой котёл

Так как паровой котёл является первичным источником энергии, то это делает его главным компонентом паровоза. В связи с этим к котлу предъявляется целый ряд требований. К этим требованиям прежде всего относится надёжность (безопасность) работы котла - обусловлено тем, что давление пара может достигать очень высоких значений (до 20 атм. и выше), что превращает котёл в потенциальную бомбу, и какой-либо дефект конструкции может привести к взрыву , тем самым заодно лишив паровоз источника энергии. Именно взрыв парового котла был одним из наиболее веских аргументов против введения паровозной тяги в XIX веке. Также паровой котёл должен быть удобен в управлении, обслуживании и ремонте, иметь возможность работы на различных видах и сортах топлива, быть как можно более мощным, а также экономичным .

Паровой котёл состоит из частей, которые для удобства часто делят на пять групп :

- основные части;

- арматура;

- паропровод и пароперегреватель ;

- вспомогательное оборудование.

Основные части котла

Классический паровой паровозный котёл состоит из следующих основных частей (на рисунке выше - слева направо) : топка , цилиндрическая часть и дымовая коробка .

Топка

В нижней части топки расположена колосниковая решётка , которая служит для поддержания слоя горящего твёрдого топлива. Как понятно из названия, она имеет решётчатую структуру, что обеспечивает приток свежего воздуха в топку. Большие колосниковые решётки состоят из нескольких отдельных решёток - колосников . В заднем листе топки расположено шуровочное отверстие, через которое забрасывается топливо. На мощных паровозах в верхней части топки расположены циркуляционные трубы и (или) термосифоны , служащие для повышения циркуляции воды в котле. На этих трубах крепится специальный свод из кирпичей, защищающий потолок и трубчатую решётку от воздействия открытого пламени .

Между собой топки различают по форме потолка: с плоским потолком и радиальные. Топка с плоским потолком, также известная как топка Бельпера , имеет относительно большой объём огненной коробки, благодаря чему обеспечивается полнота сгорания топлива. В результате такие топки были весьма распространены у ранних паровозов, а в ряде стран выпускались вплоть до конца паровозостроения (например, паровозы Э р , выпускавшиеся Чехословакией и Польшей вплоть до 1957 года). Однако топку Бельпера сложно стыковать с цилиндрической частью котла. Помимо этого, большая ширина ограничивает применение по габариту, особенно в верхней части, а на мощных паровозах требуется устанавливать большое число связей между огненной коробкой и кожухом, так как плоские листы хуже противостоят высокому котловому давлению. Поэтому на мощных паровозах стали применять топки с радиальным потолком (радиальная топка ). Радиальная топка легче топки Бельпера и лучше противостоит высокому давлению пара. Но у радиальной топки есть серьёзный недостаток: относительно малый объём топочного пространства, из-за чего топливо сжигается менее эффективно, а несгоревшие частицы угля могут повредить внутреннюю поверхность котла. Поэтому в передней верхней части таких топок нередко устанавливают камеру догорания , которая улучшает эффективность сгорания топлива (хотя нередко это мнение преувеличивают) .

Цилиндрическая часть котла

Цилиндрическая часть парового котла является его основной частью, так как именно в ней происходит основное парообразование . По сути, цилиндрическая часть является дымогарным котлом, так как нагрев воды происходит за счёт проходящих через неё большого числа (до нескольких сотен штук) дымогарных труб , внутри которых протекают тепловые воздушные потоки. Оболочка цилиндрической части состоит из нескольких барабанов (обычно три и более), соединённых телескопическим методом, то есть один вложен в другой. Впервые многотрубчатый котёл на паровозах был применён в 1829 году , а именно - на знаменитой «Ракете » Стефенсона .

Часто в цилиндрической части находится и пароперегреватель , который размещён в трубах, которые в основном аналогичны дымогарным, но больше диаметром. Такие трубы называют уже жаровыми , а сам пароперегреватель - жаротрубным .

Дымовая коробка

Гарнитура котла

Гарнитура топки

К гарнитуре топки прежде всего стоит отметить колосниковую решётку , расположенную в огненной коробке на уровне топочной рамы. Данная решётка служит для поддержания слоя горящего твёрдого топлива, а также, как понятно из названия, обеспечивает к нему, за счёт щелей, приток необходимого для горения воздуха. Из-за больших размеров (на паровозе серии её размеры - 3280×1830 мм ), колосниковая решётка делается из отдельных элементов - колосников , которые расположены поперечными рядами. На ранних паровозах колосники были неподвижными, впоследствии стали строиться паровозы с подвижными (качающимися) колосниками, что позволяло упростить очистку топки от шлаков и золы . Привод качающихся колосников преимущественно пневматический. Шлаки и зола из топки ссыпаются в расположенный под топкой специальный бункер - зольник , верхняя часть которого охватывает всю колосниковую решётку, а нижняя, из-за дефицита свободного пространства, располагается преимущественно между боковинами основной рамы паровоза. Для пропуска воздуха в топку, зольник оборудуется специальными клапанами, которые используются также и для очистки бункера от шлаков. К гарнитуре топки ещё относят и топочные (шуровочные) дверцы , которые закрывают шуровочное отверстие (служит для заброса топлива в топку), тем самым разделяя пространства топки и будки машиниста. Так как и зольник, и решётка обеспечивают приток свежего воздуха в огненную коробку, засорение (шлакование) их воздухопроводов и щелей может привести к серьёзному падению мощности котла, поэтому при использовании антрацитов и низкокалорийных углей применяют шлакоувлажнитель , представляющий собой несколько трубок с отверстиями, расположенными по периметру колосниковой решётки. Периодически через них пропускают пар, который понижает температуру у самой решётки, а соприкасаясь со шлаком делает его более пористым .

Гарнитура дымовой коробки

Для горения топлива необходим воздух, причём его нужно достаточно много: на 1 кг угля или мазута требуется соответственно 10-14 кг или 16-18 кг воздуха. Очевидно, что подача такого количества воздуха в камеру сгорания (топку) естественным способом практически невозможна, что принуждает к созданию искусственной тяги газов в котле. Для этого в дымовой коробке устанавливают специальное дымовытяжное устройство , которое обеспечивает приток воздуха в топку за счёт создания разрежения в дымовой камере. Паровозные дымовытяжные устройства бывают нескольких конструкций, однако практически все они работают на уже отработанном паре, поступающем из тяговой паровой машины , что позволяет изменять подачу воздуха в зависимости от используемой мощности машины, то есть чем более напряжённо работает паровоз, тем сильнее горение и тем больше пара вырабатывается .

Наиболее простым дымовытяжным устройством является конус , который выглядит как форсунка конусовидного сечения, установленная под дымовой трубой. Принцип действия конуса заключается в том, что пропущенный через него отработанный пар приобретает высокую скорость (до 250-350 м/с), после чего направляется в дымовую трубу, где он, увлекая за собой воздух, создаёт в дымовой камере разрежение. Конусы бывают различных конструкций, в том числе одно-, двух- и четырёхдырные, переменного и постоянного сечения, с общим и раздельным выпуском. Наибольшее распространение получил четырёхдырный конус переменного сечения с раздельным выпуском, то есть когда пар из правого и левого цилиндров выпускаются раздельно. Однако несмотря на простоту конструкции, конус нельзя использовать на паровозах с конденсацией отработанного пара, поэтому на последних в качестве дымовытяжного устройства используется вентилятор (газосос) . Привод вентилятора осуществляется от отработанного пара, что также как и при конусе делает регулировку тяги автоматической. Благодаря своим достоинствам, вентиляторная тяга стала применяться даже на паровозах без конденсации отработанного пара (например, советские СО в и С ум), однако из-за ряда недостатков (более сложная конструкция, нежели у конуса, а следовательно и более высокая стоимость ремонта, высокое противодавление при выпуске пара, сложность работы на высоких отсечках) в 1950-х гг. вентиляторная тяга была заменена на конусную .

Характеристики котла

Котёл характеризуется следующими параметрами:

- общая площадь нагрева в м² - эта площадь складывается из площадей нагрева топки, площади перегревателя, а также площадей дымогарных и жаровых труб;

- объём парового пространства в м³;

- зеркало испарения в м²;

- рабочее давление в атм;

- Объём заливаемой воды.

Паровая машина

Паровая машина паровоза состоит из цилиндров, отлитых как одно целое с золотниковыми коробками , механизма для передачи усилия на движущие колёса (кривошипно-шатунный механизм) и парораспределительного механизма. Цилиндры паровой машины (которых на паровозе бывает 2 и более) отливаются из стали и укрепляются на раме с помощью болтов, либо отлиты воедино правая и левая паровая машина, как на более поздних паровозах.

В паровозах применялись следующие виды паровых машин:

- машина однократного расширения пара - проста по конструкции, имеет высокую надёжность и неплохую экономичность;

- машина однократного расширения пара трёх или четырёх цилиндровая - обладает большей мощностью, но сложна по конструкции;

- машина компаунд - также обладает большой мощностью, но по экономичности себя не оправдала. Имеет помимо сложной конструкции проблемы при движении с частыми остановками.

В большинстве паровозов применялись простые двухцилиндровые машины, экономичность была повышена введением пароперегревателя , а мощность - созданием сочленённых паровозов и повышением форсировки котла.

Парораспределительный (обычно кулисный) механизм паровоза состоит из кулисы 1, качающейся на оси и соединённой своим нижним концом с пальцем контркривошипа 2, насаженного на ведущем колесе под некоторым углом к кривошипу . Движение от кулисы передаётся с помощью радиальной тяги 3 верхнему концу рычага (маятнику ) 4; нижний конец маятника получает движение от ползуна 5. Движение золотнику 6 сообщается от промежуточной точки маятника. С помощью кулисного механизма осуществляются (золотником) все фазы парораспределения, регулирование мощности паровоза путём изменения степени наполнения (отсечки) пара в цилиндр 7 и реверсирование 8 - получение обратного хода паровоза.

В некоторых случаях для временного повышения силы тяги (при трогании с места и на подъёмах) на паровозах, кроме основной паровой машины, устанавливают вспомогательную (бустер ), передающую работу на поддерживающие оси паровоза или на оси тендера.

Другие элементы машины паровоза:

- сальники - уплотнения, предотвращающие утечки пара;

- байпасы - устройства для перепуска воздуха, которые располагались на золотниковой коробке. Байпасные каналы соединяют между собой полости цилиндра по обе стороны поршня, и перекрываются специальным клапаном. При нормальной работе паровой машины байпасные клапаны закрыты, никак не влияя на систему парораспределения. При закрытом регуляторе (при отсутствии подачи пара) и движении накатом, байпасные клапаны открываются, предотвращая торможение паровоза при езде по инерции. Байпасные перепуски использовались только на дореволюционных паровозах, впоследствии их не устанавливали, заменяя более эффективными в работе раздвижными золотниками. Наибольшее распространение на отечественных паровозах получила система инженера Трофимова.

Экипаж

Экипажная, или рамно-ходовая, часть паровоза состоит из рамы, на которой устанавливаются котёл и цилиндры, колёсные пары с буксами, рессоры с балансирами и тележка

- Рама - металлическая несущая конструкция, к которой крепятся остальные части паровоза.

- Передняя тележка - конструкция, помогаюшая паровозу вписываться в повороты. Например, в паровозах серии С использовалась тележка Цара-Краусса, объединяющая бегунковую и переднюю движущую пары колес. При этом в момент прохождении поворота бегунковая ось поворачивалась, а движущая пара получала соответствующее боковое смещение в противоположном направлении.

- Ведущая колесная пара . Непосредственно на эту пару воздействовала машина через поршневое дышло .

- Сцепные колесные пары . Эти колёса вращались от ведущей пары через сцепные дышла . На центрах всех движущих колёсных пар как одно целое отлиты противовесы для уравновешивания сил инерции эксцентрично вращающихся масс (кривошипа, пальцев, спарников, а на ведущем колесе, кроме того, контркривошипа и части ведущего шатуна).

- Бегунковые колесные пары . Бегунковых пар было 1 или 2, в некоторых паровозах могли отсутствовать (паровозы формул 0-Х-Х).

- Поддерживащие колесные пары . Располагались под будкой или топкой. В зависимости от осевой формулы могли отсутствовать. Паровозы с поддерживающими колесными парами были лучше приспособлены для движения задним ходом.

- Осевые буксы - места крепления подшипников осей колёс.

- Рессоры - упругие элементы, располагающиеся между колёсами и рамой. Рессоры смягчают вибрацию. На оси надеты коробки (буксы ), в которых помещёны подшипники, соприкасающиеся с шейками осей. В буксы заливается смазка. На буксу опирается рессора, при колебании которой букса перемещается в раме вверх и вниз. В вырезах рамы прикрепляются буксовые направляющие: одна из этих направляющих делается наклонной, а между буксой и направляющей ставится клин (буксовый), которым можно регулировать зазор. Для лучшего распределения нагрузки на отдельные колёсные пары рессоры соединяются между собой балансирами тендер-конденсаторы в специальный резервуар, а из резервуара воздух подавался в тормозные цилиндры , системой рычагов связанные с тормозными колодками . При открытии расположенного в будке крана, давление в общей воздушной магистрали поезда падало, и колодки давлением воздуха из резервуара прижимались к колёсам.

- Локомотивный скоростемер , приводимый в действие от одного из колёс.

- Паровой манометр - устройство для измерения давления пара в котле.

- Песочница . Обычно устанавливалась наверху котла. В песочнице находится специально просеянный речной песок, который давлением воздуха подается к колёсам при трогании и движении вверх по уклону и для экстренного торможения для увеличения трения между колёсами и рельсами.

- Свисток . На последних сериях паровозов применялись гармонические многотональные пятитоновые гудки, которые в мире считаются самыми красивыми.

- Водомерные стёкла - показывают уровень воды в котле.

- Стокер - механический углеподатчик (на поздних паровозах).

- Сервомотор - пневматический перевод кулисного камня (на поздних паровозах).